确定覆盖件拉延模拉延方向应遵循哪些原则(如何确定大型覆盖件模具的拉延方向)

导语:覆盖件中确定拉延工序要点:确定零件的压料面分模线和分模面

压料面是工艺补充部分的一部分,指凹模圆角半径以外的那一部分。压料圈将拉延毛坯压紧在凹模压料面上,凸模对拉延毛坯拉延,不但要使压料面上的材料不皱,更重要的是保证拉入凹模的材料不皱又不裂,分模线是凸模和压边圈的分界线,通常是指压料面和凸模面延伸所产生的那条线。基本上压料面和分模线的形状和好坏很大部分决定冲压件的拉延状态好坏。

压料面一般有两种情况:

1. 压料面就是覆盖件本身的凸缘部分。

2. 压料面是工艺补充补充成的。

确定压料面的形状我们必须考虑下面的问题:

a) 尽量降低拉延深度。

b) 凸模对拉延毛坯一定要有拉延状态产生 压料面的展开长度必须比凸模展开长度短,压料面所形成的夹角必须比凸模的夹角要大。

c) 压料面形状尽量简单化,尽量采用水平压料面。

d) 压料面应使成形深度小且各部分深度接近一致。

e) 压料面应使毛坯在拉深成形和修边工序中有可靠定位,并考虑送料和取件方便。

f) 当覆盖件底部有反成形时,压料面必须高于反成形形状的最高点。

g) 不要在某一方向产生很大的侧向力。

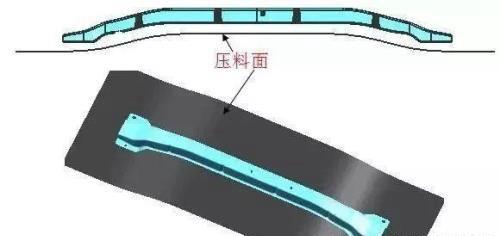

接下对上图所示零件进行压料面和分模线的创建。根据零件数模我们可以有两种方法创建零件的压料面:1压料面就直接使用覆盖件本身的凸缘部分,2压料面由工艺补充够成即自己创建。对两种方法分别进行分析,首先如果直接使用覆盖件的凸缘为压料面,我们可以节省毛坯材料提高材料利用率,但从工艺上考虑则会给零件带来起皱的现象,并且不利于克制和避免零件的反弹,前面就有提到过梁类件是零件中典型的易反弹件,所以直接使用零件凸缘为压料面不可行的,只能根据以上我们提到过的创建压料面的原则通过工艺补充自己创建压料面。通过综合以上原因和条件,前碰撞梁零件的压料面我们创建如下图所示

当压料面确定下来后,接下来就要确定拉延件的分模线。分模线的作用就是分开了凸模和压料圈两个工作部件,从成形角度来说就是分开了实际拉延的压料部分和拉延成形部分,通常分模线的轮廓形状结合压料面的型面形状在很大程度上就决定了零件拉延的初始状态好坏和最终零件是否起皱、开裂、反弹、刚性不足等缺陷,所以分模线也是对拉延件的成形起决定性作用的。

创建分模线时我们需注意以下几点:(1)分模线轮廓形状尽量不要发生急剧的变化,(2)分模线创建时要结合压料面的形状,(3)分模线创建时要结合产品零件的修边轮廓准确计算尺寸保证工艺补充合适,保证修边的余量,(4)分模线创建时要考虑到零件接近分模线位置的形状是否变化剧烈,是否易产生开裂和起皱等缺陷,应如何适当的改变分模线的形状来避免,来优化零件的拉延状态。

依据以上几点,前碰撞梁零件的分模线我们确定如下:

你们对这个如何看,在下面留言大家一起评

本文内容由小樊整理编辑!