混凝土预制构件吊装工艺要求有哪些(混凝土预制构件吊装工艺要求标准)

导语:混凝土预制构件吊装工艺要求

1 吊装准备:

1.1 应根据当天的作业内容进行班前技术安全交底;

1.2 预制构件应按照吊装顺序预先编号,吊装时严格按编号顺序起吊;

1.3 预制构件在吊装过程中,宜设置缆风绳控制构件转动。

1.4 检查吊具:检查吊索具,做到班前专人和记录当日的工作情况。高空

作业用工具必须增加防坠落

1.5 安全维护:开始作业前,用醒目的标识和围护将作业区隔离,严禁无视

关键人员进入作业区内。

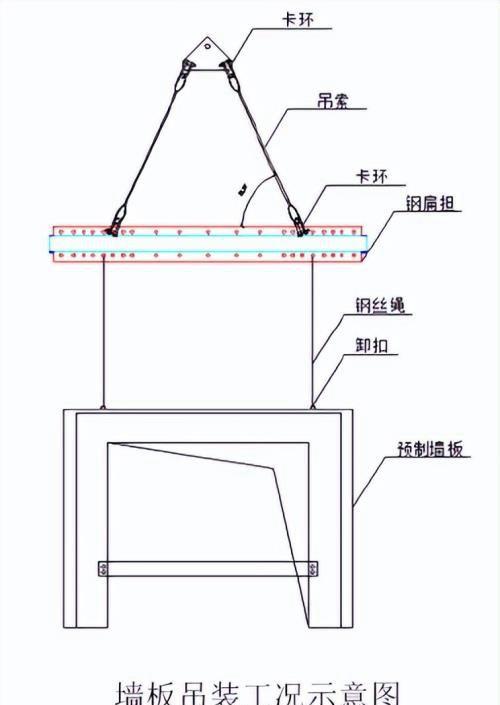

2 预制墙板吊装

2.1 吊装准备:起吊墙板采用专用吊运钢梁,用卸扣将钢丝绳与外墙板上

端的预埋吊环相连接,并确认连接紧固后,在板的下端放置两块

1000mmx1000mmx100mm 的海棉胶垫,以预防板起吊离地时板的边角被

撞坏。并应注意起吊过程中,板面不得与堆放架发生碰撞。吊装前,

应在上一层墙板沿外侧粘贴海绵条。

2.2 试吊:用塔吊缓缓将外墙板吊起,待板的底边升至距地面 50cm 时略

作停顿,再次检查吊挂是否牢固,板面有无污染破损,若有问题必须

立即处理。确认无误后,继续提升使之慢慢靠近安装作业面。墙板吊

装修情况示意图见下图。

2.3 吊装至作业面:在距作业层上方 60cm 左右略作停顿,施工人员可以

手扶着墙板,控制着墙板下落方向。

3 叠合板吊装

3.1 起吊准备:叠合板起吊时,要尽可能减小叠合板因自重产生的弯矩,

采用钢扁担吊装架进行吊装,各吊点均匀受力,保证构件平稳吊装。

3.2 试吊:起吊时要先试吊,先吊起距地 50 厘米停止,检查钢丝绳、吊

钩的受力情况,使叠合板保持水平,然后吊至作业层上空。

3.3 叠合板就位:就位时叠合板要从上垂直向下安装,在作业层上空 20cm

略作停顿,施工人员手扶楼板。调整方向,将板的边线与墙上的安

放置位置线对准,注意避免叠合板上的预留钢筋与墙体钢筋打架,放下

时要停稳慢放,严禁快速猛放,以避免冲击力过大造成板面震裂

缝。5 级风以上时应停止吊装。

4 预制楼梯吊装:

4.1 起吊:预制楼梯梯段采用水

平吊装,吊装时,应使踏步

平面呈水平状态,便于就

位。将吊装吊环用螺栓与楼

梯板预埋的内螺纹连接,以

使用钢丝绳吊具及倒链连接吊

装。板起吊前,检查吊环,

用卡环销紧。

4.2 就位:就位时楼梯板要从上垂直向下安装,在作业层上空 30cm 左右

处略作停顿,施工人员手扶着楼梯板调整方向,将楼梯板的边线与梯梁

上面的安放位置线对准,放下时要停稳慢放,严禁快速猛放,以避免冲

击力过大造成板面裂缝。

5 注意事项:

5.1 预制构件吊装就位后,应及时校准并采取临时固定措施。预制构件就

位校核与调整应符合下列规定:

5.1.1 预制墙板、预制柱等竖向构件安装后,应对安装位置、安装指标

高、垂直度进行校核与调整;

5.1.2 叠合构件、预制梁等水平构件安装后应对安装位置、安装标高

进行校核与调整;

5.1.3 水平构件安装后,应对相邻预制构件平整度、高低差、拼缝尺

寸进行校核与调整;

5.1.4 装饰类构件应对装饰面的完整性进行校核与调整;

5.1.5 临时固定措施、临时支撑系统应具有足够的强度、刚度和整体

稳固性,应按现行国家标准《混凝土结构工程施工规范》GB

50666 有关规定进行验算。

5.2 预制构件与吊具的分离应在校准定位及临时支撑安装完成后进行。

5.3 竖向预制构件安装采用临时支撑时,应符合下列规定:

5.3.1 预制构件的临时支撑不宜少于 2 道;

5.3.2 对预制柱、墙板构件的上部斜支撑,其支撑点距离板底的距离

不宜小于构件高度的 2/3,且不应小于结构件高度的 1/2;斜支撑应

与构件可靠连接;

5.3.3 构件安装就位后,可通过临时支撑对构件的位置和垂直度进行

微调。

5.4 水平预制构件安装采用临时支撑时,应符合下列规定:

5.4.1 首层支撑架体的地基应平整坚实,宜采取硬化措施;

5.4.2 临时支撑的间距及其与墙、柱、梁边的净距应经设计师计算确定

定,竖向连续支撑层数不宜少于 2 层且上下。

5.4.3 叠合板预制底板下部支架宜选用定型独立钢支柱,竖向支撑间

距应经计算确定。

本文内容由小里整理编辑!