基于机器视觉的零件尺寸测量(基于机器视觉的尺寸测量方法)

导语:行业基于机器视觉技术的孔类零件尺寸检测关键点提炼

随着“中国制造2025”的提出,国内机械制造业蓬勃发展,制造技术日新月异,对检测技术的要求也越来越高。传统的检测方式为人工检测,虽简单方便,但工作量大、测量精度低、效率低、柔性差,不利于信息集成以及自动化生产需求,应用机器视觉技术对孔类零件进行尺寸检测,孔径、孔间距的检测,采用边加工边测量的方式进行在线检测,可有效缩短零件的生产周期,提高生产效率。

基于机器视觉技术的孔类零件孔尺寸检测系统,以计算机为控制中心,由高精度工业相机、光学镜头、光源等硬件、图像处理软件等搭建而成。

行业基于机器视觉技术的孔类零件尺寸检测关键点分析:

一、图像采集——按照零件类型采用不同的打光方式从而获取高清图像

1)有倒角特征零件图像采集

根据机械零件实际加工工艺,会对零件的孔、边、槽、凸台等特征进行倒角,可去除边缘的毛刺,防止被利边割伤,并且便于装配。

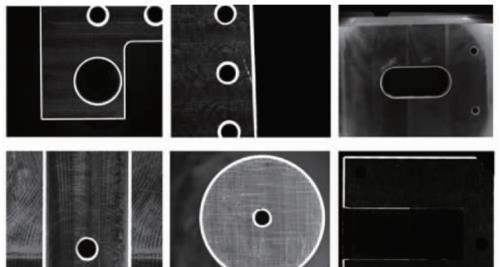

解决方案:通过采用各种光源对不同零件上带倒角的特征进行打光实验,发现环形光源能突出带倒角的特征,图像采集效果最佳,有利于进行尺寸检测,故带倒角的特征采用环形光源,当光源越靠近零件表面,待测特征越明显。

环形光源的打光效果

2)无倒角特征零件图像采集

根据机械零件实际加工工艺,不对零件进行倒角。

解决方案:通过对未倒角的特征进行打光实验,发现同轴光源适用于未倒角的特征,同轴光源的光垂直打到零件表面上。

同轴光源的打光效果

二、以支撑板为例,图像处理及支撑板内孔尺寸检测

对图像进行尺寸测量前需要进行图像预处理,包括图像去噪、图像分割、边缘检测等图像预处理操作。图像经预处理后,调用图像处理软件的算法进行尺寸测量。

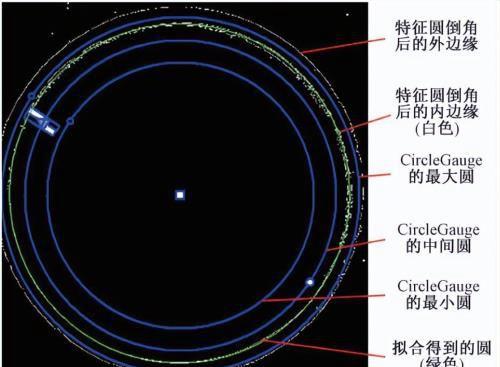

以支撑板的内孔为例,使用图像处理软件Circle Gauge功能,该功能是由3个直径不相等的同心圆组成,最大、最小圆确定检测范围且距中间圆等距,根据检测区域内的像素点,采用最小二乘法拟合出圆,以绿色圆显示。进而获得圆直径与圆心,孔间距便可根据圆心坐标计算得到。

支撑板内孔

注意:倒角零件,当环形光源打在目标特征上,轮廓在电脑上以白色粗实线显示,当测量圆形凸台直径时,系统检测到粗实线的外圆;当测量圆孔时,系统检测粗实线的内圆,这样提高测量精度。

三、边加工边检测

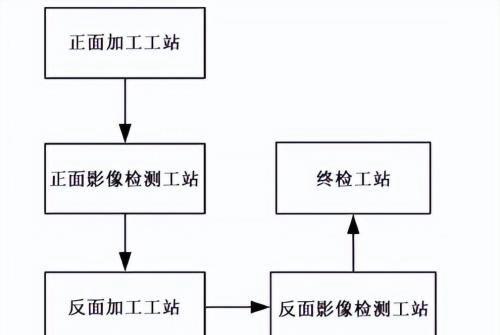

零件需要正反两面加工,因此,零件的尺寸检测也需正反两面检测。生产线共设5个工站,分别是正面加工工站、反面加工工站、正面影像检测工站、反面影像检测工站和终检工站。数控机床完成正面加工后,将零件送至正面影像检测工站进行尺寸检测,并将检测结果上传至制造执行系统;再送去反面加工,待加工完毕后进行反面影像检测,同样将检测结果上传至制造执行系统;最后,终检工站通过制造执行系统获取当前零件正反面的影像测量结果,并合并测量结果,回传制造执行系统进行存档。

孔类零件尺寸检测 - 边加工边检测流程

将零件的加工与检测融合在一起,可使零件加工完毕、即刻检测,提高了生产与检测效率,还可防止零件被氧化而产生锈斑,影响图像采集效果及后续尺寸检测的精度,缩短了零件生产周期,提高生产效率。

免责声明:本站部份内容由优秀作者和原创用户编辑投稿,本站仅提供存储服务,不拥有所有权,不承担法律责任。若涉嫌侵权/违法的,请与我联系,一经查实立刻删除内容。本文内容由快快网络小悦创作整理编辑!