模具抛光处理基本要求有哪些(模具抛光处理基本要求)

导语:模具抛光处理基本要求

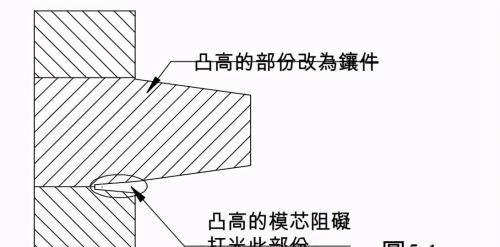

1 模具表面為何要力求力光潔.由於塑膠製品用途日廣及品質要求不斷提高,模具表面之質素往往被要求達到鏡面拋光度.產制光學膠鏡片之模具,其表面光潔度及塑膠模具之表表者.一件打磨達到表面光潔之模具更具有下列優點:1.1 塑制塑膠產品時,產品較易脱模.1.2 可以減輕模具受塑膠料侵蚀.1.3 可以減低由於暂時性之负荷過高或由於疲勞而引起之模具斷裂或爆裂.2. 如何判斷模具之表面質素判斷模具表面質素應注意下列兩點:2.1 模具表面必須具有幾何學上正確無誤之平面,而表面並無任何長形之微型波浪纹起伏不平.此等起伏不平及以前經砂輪研磨時模具往返過高所遺下之缺點.2.2 模具之鏡面拋光表面通常均以肉眼判斷,而肉眼判斷往往產生困難.因為一塊經肉眼判斷認為平滑之表面可能並非真正於幾何學上認為完全平滑者.2.3 模具表面必須完全沒有刮花痕跡,例如碳化粒子被扯出而留下之细小洞穴,局部脱皮等等.若模具質素要求嚴格時,其表面之光滑度可以利用特別儀器測定之,看光波折射方法或放大鏡.3. 打磨之工藝及技巧打磨之工藝及技巧常被認為較重要之因素.若技巧使用得當,效果定必良好,反之,低劣之技巧能糟蹋更佳之鋼材.首先,雕刻模具多以铣床,電蚀機或復制加工.若模具表面要求平滑,則經銑法加工之表面,必須再進行一邊串之粗磨,精磨及拋光等工序.經電蚀加工表面則只須作精磨及拋光.經復制之模具只須進行用鑽石膏拋光.快捷及良好之打磨過程始自以砂輪打磨.削除機械加工所留下之銑刀紋,產一片纯金屬及幾何學上平滑之表面.不論利用機械打磨或以人力打磨.請留意下列各項守則:3.1 砂輪研磨時應施用大量冷却剂,切勿產生過熱情形而影響模具硬度.3.2 應選用清潔及無傷痕之砂輪或磨石,.硬度高之鋼材應選用較軟之磨石.3.3 每次進行使用較幼細之砂數時,工件及指掌必須徹底清理妥當,以免遺留較粗之砂粒而於下次竿出粗深之刮痕.尤以砂數愈幼細時更要小心行事.3.4 當每次選用較幼細一級砂輪數時,應變換模具方向使之與前次成45度.然後研磨.當新的磨紋完全蓋過前次磨紋方向后再加多25%時間繼續研磨,以消除已變形之一層薄萍表層.然後,選用較幼細一級砂數.3.5 不斷變換石磨方向之優點可以避免產生不規則花紋.3.6 當研磨大型之平坦模具時,應盡量避免使用軟性之手持打磨碟.應選用打磨石以避免形成不規則花紋.

拋光標准一. 試模前必須檢查打光是否完全符合要求或是否全部完成.二. 火花纹地方是否正确及是否可以出模.三. 所有鏡面打光,鋼材必須用ASSAB 136,硬度為52-54HRC.(需高回火溫度,最好用真空爐見硬。 )工件表面光洁度按照下列新標准.

SPI-SPE 工件表面光洁度標准 舊標準A-0 3鑽石膏拋光(鏡面) 6鑽石膏拋光(鏡面)A-3 2 (600 沙紙(光面)B-2 320 沙紙(光面) 600 油石(啞面)C-2 320 油石(啞面) 280油石)D-1 喷2湿砂)D-2 喷5 (5”距離100磅壓力,似幼火花機紋)D-3 喷6 (3”距离100磅壓力)

用EDM火花電蚀加工,但需注意以下几點:(i) 用低電流加工.因為高電流粗加工容易留下凹穴,打光時留下深孔.(ii) EDM只适用日本火花机加工,因台灣机火花紋深淺不一,會留下深孔.以因拋光鑽石膏后才看到,如有凹孔重新打光需由,180,400,800,1200, 2/0, 3/0, 4/0, 5/0, 6/0.油 石 : 省P-20钢沒有熱處理, 用牌子GESSWEIN DF,普通油石粗幼度120,400.EDM油石 : 省H13钢已熱處理,用BORIDE EDM150,320 3 9 25 6034;, ¯1/8,¯6mm,¯3mm. 形狀有圓柱形,圓椎形或用火石王打成你所需要的形狀及大小.鑽石磨針 : 一般3/32柄,有圓波形,圓柱形,長直柱形,長圓椎形.砂 石 靴 : 配合前后拉動頭及雙面膠紙貼在靴上用的,尺寸分為大小兩种:17x28, 8x17.銅 片 : ¯1/8柄打成扁形以方便貼上砂紙省深骨或平面.纖維油石 : 200 400 800 1200,180等油石不應加火水,打光320砂紙以上注意模件周圍環境清洁,砂紙應在剪開前將砂紙卷上互相磨擦,將砂紙上稍粗砂粒去除,這樣會減低打光時突然打出粗紋.19. 打光者如發現有突粗紋或已打光模件翻造時,發現有被不明物件撞花平面時應報給主管知.另打光完成應通知主管,不應未完成而交出,日后試模后才發現而廢時失事.20. 炭晶打光:炭晶公在CNC锣床加工后,視乎表面粗度,先從400,800,當沒有紋后,可采用金砂紙打光,但要用打光膏一同打光,最后可用清洁布仔將其拋至光面.

免责声明:本站部份内容由优秀作者和原创用户编辑投稿,本站仅提供存储服务,不拥有所有权,不承担法律责任。若涉嫌侵权/违法的,请与我联系,一经查实立刻删除内容。本文内容由快快网络小茹创作整理编辑!