滑油分油机排渣口跑油(滑油分油机跑油的原因)

特别关注|滑油分油机排水口缘何跑油?

某轮电喷系统对主机滑油的干净程度要求极高,所以配备了两台滑油分油机对主机滑油进行净化。一天,运行NO.2滑油分油机时,出现了排水口跑油的故障。

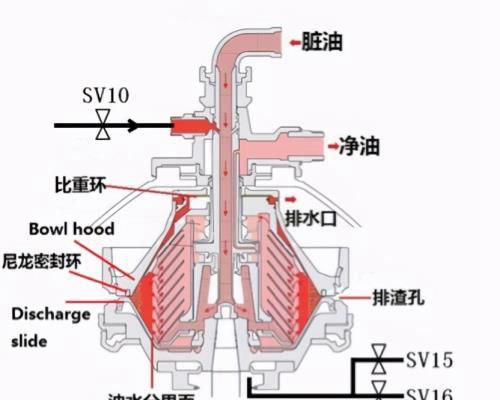

该滑油分油机的油水分界面由比重环控制,水封水、排渣水、密封/补偿水分别由电磁阀SV10、SV15、SV16控制,排水口与排渣孔均在分离桶内。图1为滑油分油机的工作原理图。

图1 滑油分油机工作原理图

故障现象

NO.2滑油分油机刚启动时,空载运行正常,转速稳定后,开始进脏油净化,净油出口压力为1.6bar。运行2~3分钟后,净油出口压力开始变低,并低至0.3bar。但NO.2滑油分油机控制面板并未发出净油出口压力低报警,只是停止进脏油,并打开水封水电磁阀进行补水,将分离筒内部的油置换成水后,又开始进脏油净化,净油出口压力恢复至1.6bar。再次运行2~3分钟后,又出现上述现象,之后周而复始的重复着这一现象。

NO.2滑油分油机正常运行的2~3分钟内,通过排渣管路上的观察孔检查,发现一直有小量的水流出。在净油出口压力降低的时候,排渣管内小量的水开始变成油,并且油量逐渐变大。

该型号的滑油分油机排水口与排渣孔均在分离筒内部,所以从排渣管观察到的水和油,无法第一时间判断是排水口漏的还是排渣孔漏的。

故障分析

1、根据上述故障现象描述,NO.2滑油分油机在每次置换水封水后,净油出口压力能恢复正常。于是,在NO.2滑油分油机净油出口压力开始有变低的迹象时,立即手动打开SV10水封水电磁阀进行补水,观察净油出口压力也能恢复正常。重复这样的操作,NO.2滑油分油机能一直正常运行,排渣管不再跑油,只是一直有小量的水流出。

此过程中,SV15排渣水电磁阀及SV16密封/补偿水电磁阀一直没有动作,除了SV16做补偿水电磁阀每5分钟补1秒水以外,这两个电磁阀阀后共用的管路一直没有水,说明SV15、SV16电磁阀关闭严密;而且也一直没有听到分离桶有被打开进行排渣的声音,说明密封水系统密封正常,无泄漏。由此可初步判断排渣管内持续流出的小量水是水封水。

2、验证排渣管内持续流出的水为水封水:

使用全手动控制NO.2滑油分油机。

(1) 启动NO.2滑油分油机,等系统程序走完后,不点击自动分油程序。

(2) 手动打开SV15排渣水电磁阀(打开2-3S),通过排渣管观察,有大量水流出的时候关闭,大量水流完后,观察是否还有小量的水继续流出?没有水继续流出。

(3) 等待15秒,手动打开SV16密封/补偿水电磁阀(打开15S),通过排渣管观察,有大量水流出的时候关闭,大量水流完后,观察是否还有小量的水继续流出?没有水继续流出。

(4) 再次打开SV15电磁阀(打开3S),此时注意能否听到分离桶有被打开的声音?有声音,说明上述(2)至(3)步操作正确,重复(2)至(3)步。

(5) 通过上述(2)至(4)步的操作,可判断出分离桶可以正常开、关,密封系统的密封环密封正常,无漏水迹象。

(6) 手动打开SV10水封水电磁阀(打开10S),通过排渣管观察,有大量水流出时关闭,大量水流完后,观察是否还有小量的水继续流出?观察到一直有小量的水流出,而且漏水的大小与正常分油时漏水的大小差不多,由此验证排渣管流出的是水封水,并且是从排渣孔流出的。

3、通过上述的故障分析得出:NO.2滑油分油机正常分油时,比重环控制正常的油水分界面,当分离桶内部的水封水慢慢从排渣孔漏掉时,油水分界面开始往外移,直到油从排水口跑掉,净油出口压力就开始变低,排渣管发现跑油。这时候打开SV10水封水电磁阀进行补水,油水分界面又开始往内移,重新建立合适的油水分界面,净油出口压力又恢复正常,排渣管不再跑油。此故障分析的结论与故障现象一致。

4、排渣孔漏小量的水,可能的原因是分离桶关闭不严、尼龙密封环失效、皮带或摩擦片打滑导致分离桶转速不够等等。

故障排除

按照先易后难的原则进行检查。

1、检查NO.2滑油分油机空载状态下的电流为5A,与正常的NO.1滑油分油机一样。表明NO.2滑油分油机马达、刹车片、皮带等传动机构正常(该滑油分油机未装转速探头,只能通过电流来判断)。

2、检查SV10、SV15、SV16这三个电磁阀正常,阀后的截流板水流量正常,检查供水压力正常。

3、拆检NO.2滑油分油机。

(1) NO.2滑油分油机更换原厂胶圈修理包后的使用时间不长,存在胶圈老化的可能性比较小,再结合上述的故障分析结论,只拆出分离桶盖Bowl hood,检查锁紧环、分离桶盖Bowl hood、尼龙密封环与排渣盘Discharge slide的状态(如图2所示)。

图2

(2) 拆出上述部件后,检查锁紧环、Bowl hood及Discharge slide表面没有机械损伤。检查尼龙密封环整体完整,没有损坏的迹象,密封表面压痕完整。各部件的检查结果都很正常,问题出在哪呢?

(3) 分离桶的密封,靠作用在Discharge slide四周下面的水压,使Discharge slide底部变形四周上移,压住Bowl hood上的尼龙密封环来实现。

因为滑油分油机的转速是固定的,所以滑油分油机高速旋转时,使水获得的离心力也是一定的,也就是作用在Discharge slide四周下面的水压是一定的,Discharge slide底部变形四周上移量也是一定的。而Bowl hood被锁紧环所固定,无法上下移动。所以Bowl hood与变形后的Discharge slide之间的距离也是一定的。这时尼龙密封环的厚度就决定了密封的好坏。

(4) 回忆起上次拆检NO.2滑油分油机,更换尼龙密封环时,发现Bowl hood放置尼龙密封环的环槽底部,整个一圈都有损伤,而且凹坑比较多(如图3所示)。为什么会损伤呢?可能是以往的检修人员在拆卸Bowl hood环槽内的尼龙密封环时,没有严格按说明书要求使用铝制凿子Chisel专用工具导致损伤。Bowl hood环槽底部有损伤,相当于尼龙密封环被挤压时,一部分尼龙密封环要去填补Bowl hood环槽底部的凹坑,使得尼龙密封环变薄,导致Bowl hood与Discharge slide之间无法压得很紧,就会出现细微渗漏的情况。同时滑油分油机说明书对Bowl hood环槽底部有特别明显的警示:从Bowl hood取出尼龙密封环时,一定要防止环槽底部受损。

(5) 综上所述,NO.2滑油分油机排水口跑油的故障极大可能是Bowl hood环槽底部受损造成。

图3 Bowl hood环槽底部局部损伤图

故障解决

根据故障排除的结论,对Bowl hood环槽底部进行修复。先使用丙烯酸酯胶(俗称AB胶,使用强度高,可在-60℃至100℃下使用)进行凹坑填补,之后对整个环槽底部修平。虽然凹坑已填平,但考虑到整个环槽的深度因损伤可能变化,所以在装复旧尼龙密封环时,在环槽底部垫了8层生料带(厚度约0.5mm),相当于增加了尼龙密封环的厚度。

将NO.2滑油分油机装复,运行了2小时,没有出现本文开头阐述的故障现象了。

为了进一步确认本文的故障是由于NO.2滑油分油机Bowl hood环槽底部损伤造成,又一次拆出Bowl hood,换上了新的原厂尼龙密封环,测量所有新的尼龙密封环备件厚度都一样,这次没有垫生料带。将NO.2滑油分油机装复,一开始使用就出现本文开头阐述的故障现象,并且排渣管的漏水量比之前还要大一点。再次拆出Bowl hood,在环槽底部垫上8层生料带,仍然使用旧的尼龙密封环,NO.2滑油分油机又能正常运行了。经过一个月的连续使用,NO.2滑油分油机经受住了时间的考验。

本文内容由快快网络小琪整理编辑!