数控加工的切削用量如何确定(数控加工切削用量的选择原则是什么)

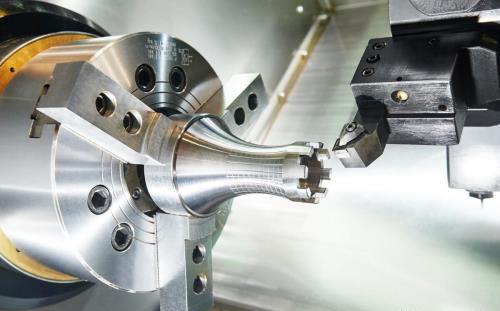

导语:数控加工之切削用量的确定

制定加工工艺及编制程序时切削参数的选择是必须的,它关系到工艺方案的实施和加工效率,制定数控加工工艺时,一般是根据工件材料、加工要求、刀具材料及类型、机床刚度、主轴功率等因素来确定切削参数,通常可根据机床的具体情况参考刀具切削手册来确定。

1影响切削用量的因素

a.工件材料

工件材料硬度高低会影响刀具切削速度,同一刀具加工硬材料时切削速度应降低,而加工软材料时,切削速度可以提高。

b.刀具材料

刀具材料不同,允许的最高切削速度也不同,高速钢刀具耐高温切削速度不到50m/min,碳化物刀具耐高温切削速度可达100m/min以上,陶瓷刀具的耐高温切削速度可达到1000m/min。

c.刀具几何角度

刀具几何参数合理,就可以减小切削变形和摩擦,降低切削力和切削热,可以提高切削用量。

d.机床及夹具刚度

机床的刚度直接影响切削用量的选择,高刚度机床可以承担较大的主轴转速、背吃刀量和进给速度,同理,夹具的刚度也会影响切削用量的制定。

在加工程序的编制工作中,选择好切削用量,使背吃刀量、主轴转速和进给速度三者能相互适应,以形成最佳切削参数,这是工艺处理的重要内容。

2切削用量的选择

a. 背吃刀量的确定

背吃刀量可以根据机床、工件、刀具系统的刚度来确定。在刚度允许的情况下,尽可能选取较大的背吃刀量,以减少进给次数,提高生产效率。当零件的精度要求较高时,则应考虑适当留出半精加工和精加工余量,所留精加工余量一般比普通加工时所留出的余量小。车削和镗削加工时,常取精加工余量为0.1~0.5mm,铣削时,则常取为0.2~0.8mm。

b.主轴转速的确定

主轴转速是根据允许的切削速度计算值,从机床说明书规定的转速值中选定相近的转速值,通常以主轴转速代码填入程序单。根据数控加工的实践经验,允许的切削速度常选用100~200mm/min,加工铝镁合金时可再提高一倍。

切削速度除了计算和查表选取外,还可以根据实践经验确定。需要注意的是,交流变频调速的数控车床低速输出力矩小,因而切削速度不能太低。切削速度确定后,用公式n =1000 vc/πd计算主轴转速n(r/min)。

表2-1为硬质合金外圆车刀切削速度的参考值

表2-1

如何确定加工时的切削速度,除了可参考表1列出的数值外,主要根据实践经验进行确定。

c.进给速度的确定

通常根据零件加工精度和表面质量要求来选取进给速度。要求较高时,进给速度应选的小些,可在20~50mm/min范围内选取。最大进给速度受机床特性限制(如拖动系统性能)并与脉冲当量有关。

本文内容由小信整理编辑!