冲压工艺与模具设计要点有哪些(冲压工艺与模具设计要点是什么)

导语:冲压工艺与模具设计要点

一、 板料成形(冲压、冷冲)是利用安装在压力机上的模具,对板料施加变形力,使板料在模具里产生变形,从而获得一定形状、尺寸和性能的产品零件的一种压力加工方法

二、 分离工序:指冲压过程中使冲压件与板料沿一定的轮廓相互分离的工序。基本工序:冲孔、落料、切断、切口、切边、剖切、整修等。

三、 冲孔:用冲孔模沿封闭轮廓冲裁工件或毛坯,冲下部分为废料。

四、 落料:用落料模沿封闭轮廓冲裁板料或条料,冲下部分为制件。

五、 切断:用剪刃或模具切断板料或条料的部分周边,并使其分离。

六、 切口:用切口模将部分材料切开,但并不使它完全分离,切开部分材料发生弯曲。

七、 塑性成形工序:指材料在不破裂的条件下产生塑性变形,从而获得一定形状、尺寸和精度要求的零件。基本工序:弯曲、拉深、成形等。

八、 弯曲:把平面毛坯料制成具有一定角度和尺寸要求的一种塑性成形工艺。

九、 冲压模具的基本结构组成:按模具零件的功能可分为工艺零件和结构零件两部分。工艺零件:工作零件:凸模、凹模、凸凹模:结构零件:导向零件:导柱、导套、导板

十、 冲压模具按工序组合可分为单工序模、级进模、复合模。

十一、 冲裁是利用模具使板料沿一定的轮廓形状分离的一种冲压工序。主要指落料、冲孔

十二、 冲裁变形过程:弹性变形阶段、塑性变形阶段、断裂分离阶段、

十三、 断面特征:圆角带、光亮带、断裂带

十四、 冲裁件断面质量影响因素:1)材料的性能对断面质量的影响 2)模具刃口状态对断面质量的影响 3)模具冲裁间隙大小对断面质量的影响

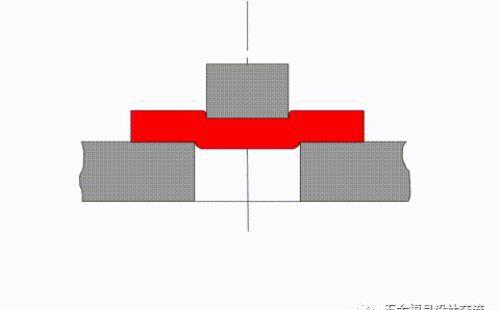

十五、 冲裁间隙的概念:指冲裁模的凸模与凹模刃口之间的间隙,也就是凸、凹模刃口间缝隙的距离。

十六、 冲裁间隙对冲裁件质量的影响:冲裁件的质量主要是指断面质量、尺寸精度和形状误差

十七、 1、尺寸精度:指冲裁件的实际尺寸与基本尺寸的差值,差值越小则精度越高。

冲裁间隙对冲裁件尺寸精度的影响:当模具制造精度确定后:间隙较大时,拉伸作用增大,落料件尺寸小于凹模尺寸,冲孔孔径大于凸模直径;间隙较小时,挤压力大,落料件尺寸增大冲孔孔径变小。

2 冲裁间隙对冲裁工艺力的影响:间隙小,材料所受压应力增大,拉应力减小,材料不易撕裂,冲裁力增大;间隙增大,材料所受拉应力增大,材料易产生裂纹,冲裁力减小。

3 间隙对模具寿命的影响:间隙小,冲裁力增大,接触压力增大,摩擦力增大,模具发生磨损,模具寿命降低;间隙过大时,板料的弯曲拉伸相应增加,使模具刃口端面上的增压力增大,容易产生崩刃或产生塑性变形使磨损加剧,降低模具寿命。为提高模具寿命,一般需要采用较大间隙。

十八、 凸、凹模刃口尺寸计算的依据和原则:1、先确定基准件(落料:以凹模为基准,间隙取在凸模上;冲孔反之) 2、考虑冲模的磨损规律(落料模:凹模基本尺寸应取工件尺寸公差范围内的较小尺寸;冲孔模反之) 3、冲裁间隙采用最小合理间隙值(Cmin 单边) 4、凸、凹模刃口制造公差应合理 5、尺寸偏差应按“入体”原则标注 ( 落料件上偏差为零,下偏差为负;冲孔件上偏差为正,下偏差为零)

十九、 凸、凹模刃口尺寸的计算方法

二十、降低冲裁力的措施:阶梯凸模冲裁、斜刃口冲裁、加热红冲

二十一、排样:指冲裁件在板料或条料上的布置方式。目的:提高材料的利用率 冲裁排样的方式:1)有废料排样2)少废料排样 3)无废料排样

二十二、搭边:指冲裁时制件与制件之间、制件与条料边缘之间的余料。搭边的作用:1)能够补偿定位误差,保证冲出合格的制件;2)能保持条料具有一定的刚性,便于送料;3)能起到保护模具的作用。

二十三、影响搭边值大小的因素:1、材料的力学性能 2、材料的厚度 3、工件的形状和尺寸 4、排样的形式 5、送料及挡料方式

二十四、冲裁材料:1.金属材料(钢、铝、各种贵重金属及各种合金) 2.非金属材料(纸板、塑料板、胶合板等) 3.复合材料(涂层板、复合板等)

二十五、对冲裁材料机械性能的要求:1.有一定强度和韧性,避免过硬、过软、过脆。2.电工硅钢,材料较硬较脆;3.低碳钢,具有较好的冲裁性能

二十六、冲裁件的工序性质是指冲裁件加工成形所需的工序种类如冲孔、切废料、冲缺、冲槽、落料、切断、切口等;

二十七、复合冲裁模:压力机的一次工作行程,在模具的同一工位同时完成数道冲压工序。

级进冲裁模:级进模是指压力机在一次行程中一次在模具几个不同的位置上同时完成多道冲压工序的冲模

二十八、 常见的凹模结构形式有整体式凹模和组合式凹模两种形式。

整体式凹模只适用于冲制中、小型工件;组合式凹模适用于冲大、中型工件上的孔。

二十九、定位零件的作用:(1)定距:在送料方向上控制送料的进距;(2)导向:保证板料沿送料方向正确送进。

三十、定位零件的结构形式:(1)定位板与定位销 (2)挡料销 (3)导正销(导头) (4)导料销 (5)导料板(导尺) (6)侧刃

三十一、定位方式分类:(1)以导料销、挡料销组合定位 (2)以始用挡料销、挡料销和导料板组合定位 (3)以始用挡料销、挡料销、导正销和导料板组合定位 (4)以侧刃和导料板组合定位 (5)以侧刃、导正销和导料板组合定位

三十二、卸料板:指将包在凸模上的制件或废料从凸模上刮下来的零件。形式:刚性卸料板和弹性卸料板。刚性卸料板分为封闭式、悬臂式、钩形

三十三、出件装置:指将在凹模中的制件或废料从凹模口推或顶出的装置。

1)刚性推件装置 2)弹性推件装置 3)弹性顶件装置

三十四、模架:由上下模座和导向零件组成,它是整副模具的骨架,是安装模具其它零件的基础零件。分类:后侧导柱模架、对角导柱模架、中间导柱模架、四导柱模架等。

三十五、模具压力中心:指模具冲压力合力的作用点。要求:冲压时,其压力中心应与压力机滑块中心相重合。

作用:(1)以避免模具在工作中产生偏弯矩而发生歪斜,加速模具导向机构的不均匀;(2)保证凸凹模间隙的一致,从而保证制件质量和延长模具寿命。

三十六、弯曲是将板料、棒料、管料或型材等弯成一定曲率或角度,并得到一定形状零件的冲压工序

弯曲材料:板料、棒料、型材、管材 弯曲方法:压弯、折弯、拉弯、辊弯

三十七、弯曲变形特点:1、变形区主要发生在弯曲件的圆角部分,直线部分没有变形只是刚性移动。2.变形区内,纵向金属纤维长度发生变化,内层纵向纤维受压缩短,外层纵向纤维受拉变长。由于材料的连续性,因而在内层和外层中间存在一个既不伸长也不缩短的中间层,称为应变中性层。3.弯曲变形区材料变薄变形程度愈大,变薄现象愈严重 4、板材弯曲时,分:窄板(b / t <3 )和宽板(b / t >3 )两种情况,窄板横断面形状为外窄内宽的扇形,宽板基本保持为矩形。5、弯曲变形程度可以用相对弯曲半径r/t来表示

三十八、弯曲变形区的应力应变状态:板料在塑性弯曲时,变形区内的应力应变状态取决于弯曲毛坯的相对宽度b/t以及弯曲变形程度r/t.

1.窄板弯曲的应变状态是立体的,应力状态是平面的

2.宽板弯曲的应变状态是平面的,应力状态是立体的。

三十九、弯曲时的主要质量问题:拉裂、截面畸变、翘曲及回弹

四十、回弹:弯曲卸载后,塑性变形保留,弹性变形消失,弯曲角形状和尺寸都发生与加载时变形方向相反的变化,这种现象称为回弹。

四十一、影响回弹的因素:1)材料的机械性能 2)相对弯曲半径 3)弯曲角 4)弯曲方式和模具结构 5)摩擦 6)弯曲件形状、模具间隙:形状越复杂,回弹越小

四十二、减少回弹的措施:1. 材料选择(尽可能选用弹性模量大的,屈服极限小,机械性比较稳定的材料.) 2. 改进弯曲件的结构设计 3. 从工艺上采取措施 :1)采用热处理工艺 2)增加校正工序 3)采用拉弯工艺 4. 从模具结构采取措施 1)补偿法 2)校正法 3)纵向加压法 4)采用聚氨酯弯曲模

四十三、影响最小弯曲半径的因素:1)材料的力学性能 2)弯曲角 3)板料的冲裁断面质量和表面质量 4)板料的宽度和厚度 5)板料的纤维方向

四十四、弯曲工序安排原则:(1):对多角弯曲件,因变形会影响弯曲件的形状精度,故一般应先弯外角,后弯内角。前次弯曲要给后次弯曲留出可靠的定位,并保证后次弯曲不破坏前次已弯曲的形状。(2):结构不对称弯曲件,弯曲时毛坯容易发生偏移,应尽可能采用成对弯曲后,再切开的工艺方法。(3):批量大、尺寸小的弯曲件,应采用级进模弯曲成形工艺以提高生产率。(4):如果弯曲件上孔的位置受弯曲过程影响而且精度要求较高,则应在弯曲后再冲孔,否则孔的位置精度无法保证。

四十五、填空 1、弯曲变形程度用 相对弯曲半径(r / t )表示。2、最小相对弯曲半径r min/ t表示 材料的弯曲变形极限。

判断 1、在其它条件相同的情况下,弯曲线垂直于钢板轧制方向允许的弯曲半径较小。(√ )

2、材料的机械性能对弯曲件影响较大,其中材料的塑性越差,其允许的最小相对弯曲半径越小。(×)3、相对弯曲半径(r / t)是表示零件结构工艺性好坏的指标之一。(√)

四十六、弯曲件展开长度的计算依据是弯曲前后应变中性层长度不变。

四十七、拉深的基本概念:拉深-也称拉延,是利用模具使平板毛坯成为开口空心零件或将已制成的开口空心件加工成其它形状和尺寸空心件的冲压加工方法。

四十八、拉深变形过程:1 、平面凸缘区—主要变形区 2 、凸缘圆角部分—过渡区 3 、筒壁部分—传力区 4 、底部圆角部分 —过渡区 5 、圆筒底部分—小变形区

四十九、拉深成形过程中出现的问题及防止措施

1 、起皱 主要是由于凸缘处的切向压应力超过了板料的临界压应力所引起的 1)起皱的影响:起皱不利于拉深变形 :a、由于起皱,毛坯不能被拉过凸凹模间隙面而拉断 b、轻微起皱的毛坯即使拉过凸凹模间隙,也会在筒壁上留下起皱痕迹而影响质量。起皱的影响因素:a:凸缘部分材料的相对厚度 b:切向压应力的大小

c:材料的力学性能 防皱措施:主要采用压边圈防皱

2 、拉裂 原因:1)由于法兰起皱,坯料不能通过凸凹模间隙,使筒壁拉应力增大

2)压边力过大,使径向拉应力增大 3)变形程度太大

防止拉裂的措施:1)采用适当的拉深比和压边力 2)增加凸模的表面粗糙度,改善凸缘部分变形材料的润滑条件 3)合理设计模具工作部分的形状 4)选用拉深性能好的材料.

五十、拉深毛坯尺寸计算的原则:a、形状相似原则 b、面积相等原则 c、在计算毛坯尺寸时,必须计入修边余量δ

五十一、拉深系数是指拉深后圆筒形件的直径与拉深前毛坯(或半成品)的直径之比

在保证侧壁不破坏的情况下所能得到的最小拉深系数称为极限拉深系数

拉深变形程度用拉深系数m 表示。拉深系数越小,说明拉深变形程度越大

矩形件拉深时,直边部分变形程度相对较小,圆角部分的变形程度相对较大。

拉深加工时,润滑剂涂在与凹模接触的毛坯表面上。

拉深过程中的辅助工序有中间退火、润滑、酸洗等。

五十二、影响极限拉深系数的因素:1)材料的内部组织和力学性能:2)毛坯相对厚度t/D:3)拉深模具4)拉深条件

五十三、有凸缘筒形件的拉深特点:⑴宽凸缘变形程度不能单纯用拉深系数来衡量;⑵首次拉深系数比圆筒件要小;⑶首次拉深极限变形程度与 dt/d 有关。

五十四、判断能否一次拉深成形:(1)利用极限相对高度进行判断 (2)利用极限拉深系数进行判断

五十五、宽凸缘圆筒形件(dt/d>1.4)的拉深方法:对于宽凸缘圆筒形件,在第一次拉深时,就拉成零件所要求的凸缘直径,在以后各次拉深中,凸缘直径不变。1.圆角半径基本不变,缩小筒形直径来达到增加高度 2.高度基本不变,仅减少圆角半径、逐渐减小筒形直径的方法。

五十六、多次拉深工序的安排:1)若任意两个相邻阶梯的直径比都大于或等于相应的圆筒形件的极限拉深系数,则先从大的阶梯拉起;2)若某相邻两阶梯直径之比小于相应的圆筒形件的极限拉深系数,则按带凸缘圆筒形件的拉深进行,即由小阶梯拉深到大阶梯;3)若最小阶梯直径过小时,但高度不大时,最小阶梯可用胀形法得到;4)若浅阶梯零件的相邻阶梯直径相差较大时,不能一次拉出,可先拉成圆形或带有大圆角的筒形件,再整形得到该零件

五十六、曲面形状零件变形机理:曲面形状零件拉深时,毛坯凸缘部分与中间部分的外缘具有拉深变形的特点,切向应力为压应力;而毛坯最中间部分具有胀形变形的特点,切向应力为拉应力,表面积增大,材料厚度变薄。所以,曲面零件成形是拉深和胀形两种变形方式的复合。

五十七、曲面零件成形特点

五十八、盒形件拉深有以下变形特点:1) 径向拉应力沿盒形件周边的分布不均匀,在圆角部分最大,直边部分最小。2) 切向压应力分布不均匀,在角部最大,向直边部分逐渐减小,起皱趋势减少。3)直边部分与圆角部分的影响程度,随盒形件形状不同而异。

五十九、胀形定义:利用模具迫使板料厚度减薄表面积增大,以获取零件几何尺寸的冲压加工方法称为胀形。胀形主要用于平板毛坯的局部胀形(压突起,凹坑,加强筋,花纹,图形及标记等)、圆柱空心毛坯胀形及张拉成形等。

六十、胀形的变形特点:

1)毛坯的塑性变形局限于一个固定的变形区范围内,板料不向变形区外转移,也不从外部进入变形区。

2)变形区材料受双向拉应力作用,沿径向和切向产生伸长变形,板厚变薄,属伸长类变形,其主要破坏形式是胀裂。

3)胀形时变形区材料由于受双向拉应力作用,不存在压应力,而且拉应力沿厚度方向分布均匀,因此不易失稳起皱,回弹小,尺寸精度高,表面质量好。

六十一、胀形成形极限的影响因素:1)材料 2)变形区的应变分布 3)润滑条件、变形速度

六十二、翻边是利用模具把板材上的孔缘或外缘翻成竖边的冲压加工方法。

按工艺特点,可分为:内孔(圆孔和非圆孔)翻边、外缘(外曲和内曲)翻边和变薄翻边。按变形性质,可分为伸长类翻边、压缩类翻边及变薄翻边。

六十三、圆孔翻边 1.变形特点:1) 翻边变形区限制在凹模圆角以内,凸模底部为主要变形区。2)变形区受双向拉应力作用,切向应力在孔边缘处最大,径向应力在孔边缘处为零。3) 变形区材料在双向拉应力作用下,切向伸长,径向略有缩短,材料厚度减薄,孔边缘处减薄最严重。4) 属伸长类成形,变形程度受内边缘拉裂的限制。

2. 影响极限翻边系数的主要因素:1) 材料机械性能 2) 材料相对厚度t0/d1 3) 孔边缘状态 4) 凸模形状

六十四、平面外缘翻边可分为内曲外缘翻边和外曲外缘翻边

六十五、缩口是将预先成形好的圆筒件或管件坯料,通过模具将其口部缩小的一种成形工序 常见缩口形式:斜口形式、直口形式、球面形式。失稳起皱是缩口工序的主要障碍。

本文内容由小涵整理编辑!