液压系统负流量控制系统的介绍与应用(液压系统负流量控制系统的介绍图)

导语:液压系统负流量控制系统的介绍

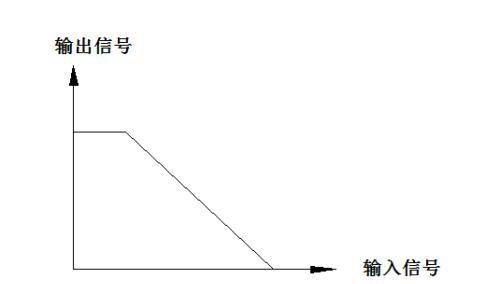

负流量系统指输出信号(液压泵的流量)与输入信号(液压泵的先导压力)成反比。

2、负流量系统原理负流量系统由负反馈变量泵、负反馈主阀、负反馈信号加载节流阀、先导元件等组成。主泵流量分为两部分,大部分通过主阀到执行元件做功,另一小部分经主阀中心回油道返回油箱。在主阀回油道上设置一个节流孔,在节流孔前引出一油路至主泵变量机构,即成为控制油路,其油压的变化即可控制主泵流量,控制油路压力越大,主泵流量越小,反之,主泵流量越大。

3、负流量系统工作过程当液控手柄行程越大,对应二次先导压力也越大,主阀的阀芯开度也就越大,主阀对应执行元件的流量也就越多,通过中位回油箱的流量也就越小,压力随之降低,此时泵的排量增大,以满足执行元件动作需要;

当液控手柄处于中位,主阀阀芯处于中位,泵的全部流量通过中位回油箱,节流孔前后压差增大,控制油路的油压提高,泵的斜盘向较小角度摆,泵的流量减至最小。

下图为流量与先导压力的关系图,其中QP为泵的输出流量,QA为执行元件需要流量,QR为旁通回油箱流量。

4、负流量系统的优缺点优点:负流量控制系统与传统的恒功率变量系统相比较,避免了主泵总在最大流量、最大功率、最大压力下工作的极端状况,具有较好的节能效果。日本川崎公司制造的K3V系列主泵及KMX系列主阀所组成的系统是典型的负流量控制系统,由于其系统稳定,工作可靠,维护方便,在挖机上已得到广泛的应用。

缺点:由于负流量系统的控制油源的采集点在主阀旁通回油处,只有当主阀有动作时控制压力才会发生变化,从而使泵的排量发生变化,故液压泵的控制稍滞后于主阀的控制,操作敏感性稍差。

在负流量系统中,是通过回油节流的方法产生控制压力,该控制压力最大约为5MPa,有节流就存在损失,所以当系统工作时会有少量的功率消耗,待机时控制压力达到最大,此时功率损耗也越大。

本文内容由小里整理编辑!