抽样检验原理与应用(抽样检验原理是什么)

导语:抽样检验原理

1基本原理

●

§设某一检验批,某批量为1000个,若已知其不良率为3%,(事实上在没有抽样检验以前不能知道正确的不良率),可以算出此批中含有不良品数目 应是30个,良品有970个,若在该批中取样100个检验(不返还方式),则样本中检验结果的不良品数之期望值应是3个,但是我们知道事实上,检验结果并不一定是3个不良品,而是0,1,2,3,4,5,……30,只不过得0个不良品或1,2,3,……个不良品的几率各不相同,也就是说若重复取样若干次,每次检验后再将样本返还该批中,可能得到不良品数为3的机会比较多,得到其他的不良品数的机会比较少,那么得到各种不良品数的机会是多少呢?

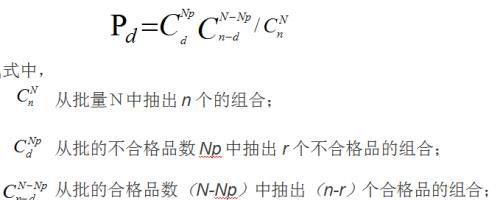

根据统计分布不同,计算方法有些差异,典型的以超几何分布为例,则抽样检验结果得到d个不良品的概率 Pd 为:(当d =c (Ac)时 此概率即是批通过概率)

2抽样计划的操作特性曲线(Operating Characteristic Curve),简称OC曲线

描述不同质量水平下(各种不合格品率p)的检验批在采用某一抽样方案时的通过概率曲线。

OC曲线是全面反映抽样方案特性的最有效工具。

一个抽样方案对应一条OC曲线,从OC曲线可以反映抽样方案的宽严程度。

3 OC曲线之特性:

自不同数量之各批中,当采用规定抽样百分比的方式,

但并不能得到相同程度之质量保证;

以前按百分比抽样时,存在批量越大,要求越严格的现象。

如下图,样本均为10%的抽样OC曲线。

自不同数量之各批中,取相同数量的样本,可得到相当接近之

质量保证;

-如下图,有四种抽样计划,批量大小分别为1000,200,100,50,但样本大小同为20,c=0,其OC曲线非常相近,对质量保证的差异很小。

任何抽样计划无法完全避免不良品的混入,因任何抽样均存在误差;

允收数c不必等于0 ,当n增大时,即使c>=1,也可得到与c =0相同的质量保证,且c >=1给生产者心理上较具有安全感;

样本n增大时,OC曲线之斜率愈大,则区分好与坏的能力愈强; 如下图。

4 OC曲线相关之名词,术语:

允收质量水平AQL (Acceptable Quality Level):

是指让消费者满意的送验批所含有的最大不良率,即生产之产品,其平均不良率小于或等于此AQL时,应判定合格而允收.通常订定允收概率为95%时之不良率为AQL ;

拒收水平LTPD (Lot Tolerance percent Defective):

乃指消费者认为质量较差的送验批所含有的最低不良率,通常订定允收概率为10%时之不良率为LTPD ;

生产者冒险率PR (Producer‘s Risk):

生产者产品的质量相当良好,已达允收水准,理应判为合格,但由于抽样的关系,样本中不良品过多而误判为拒收,其概率称为生产者冒险率,因为此种错误使生产者α蒙受损失而命名。此时冒险率又称为第一型误差(type I或α风险),用α表之,通常于AQL时,订α=5%。

消费者冒险率CR (Consumer’s Risk):

生产者产品的质量相当恶劣,已达拒收水准,理应判为不合格,但由于抽样的关系,样本中不良品甚少而误判为允收,其机率称为消费者冒险率,因为此种错误使消费者蒙受损失而命名。此時冒险率又称为第二型误差(type II或β风险),用β表之,通常于LTPD时,订β=10%。

AQL的选择原则

AQL一般在技术标准中确定,也可在生产方及使用方的订货合同中规定,一般遵守下面三条原则:

–军用产品AQL<工业产品AQL<民用产品AQL。

–严重不合格项AQL<一般不合格项AQL<轻微不合格项AQL

–订货方可根据要求提出满意的AQL值,但必须考虑生产方的生产能力,AQL值提的过严,会使生产方的成本增加,故确定AQL值应与产品性能水平一致。

•无历史资料时,AQL难以一下子选择,可暂定AQL,然后根据实际情况再做修正。

•根据质量要求决定AQL。当产品质量(不合格率或不合格数)要求明确时,以产品质量水平作出AQL值。

经验法

(1)以缺点或不良品之等级来分

检验项目分,严重不良(缺点),主要不良(缺点)或次要不良(缺点),则其AQL也各不相同,检验项目愈重要采取较严AQL

例如:

–进料检验 主要不良 0.65 1.5 2.5

次要不良4 6

–成品出厂 主要不良 1.5 2.5

次要不良4 6

(2)以检验项目多少来决定AQL

检验项目较少,采取较严格AQL,反之,采取较宽的AQL。以美国陆军为例:

供需双方商定AQL

供需双方商定AQL比较妥当,这种确定AQL的方法,对新产品且非常缺乏质量信息时,常常采用。

AQL选择参考数值。对于不同需要,在规定AQL时,可以参考下列三个表

损益平衡点法

–以成本立场来确定适当的AQL。即,用检验方法消除不良零件的成本与允收不良零件进入生产现场后修理的成本的百分比。

这种方法实施起来有些不易,主要是修理成本和检验成本很难准确计算。

平均检出质量上限

AOQ=批通过概率Pa´检验批不良率p

采用几次抽样

105E有一次抽样、两次抽样、7次抽样

GB2828有一次抽样、两次抽样、5次抽样

同样AQL的一次与多次抽样方案在特性上风险上是相同的

多次抽样可以比一次抽样减少抽样样本数

采用多次抽样方案时,当质量较好和较差都不需要抽多次,因此平均抽样量会低于一次抽样

不同抽样次数的方案的抽样特性

本文内容由小琪整理编辑!