超细改性碳酸钙的用途(超细碳酸钙可用于生产钙片牙膏等产品)

导语:超细碳酸钙表面包覆改性应注意的几点问题

超细碳酸钙为什么要活化改性?

(1)碳酸钙粒径越小,表面能越高,吸附作用越强,越易相互团聚,无法在聚合物基体中很好的分散;

(2)碳酸钙为一种无机填料,粒子表面亲水疏油,与聚合物界面结合力较弱,受外力冲击时,易造成界面缺陷,导致材料性能下降。

为了充分发挥超细碳酸钙的纳米效应,提高其在复合材料中的分散性,增强与有机体的亲和力,改进其填充复合材料的性能,必须采用有效的改性工艺及表面改性方法对其表面改性,进而拓宽其应用领域。

超细碳酸钙表面包覆改性原理

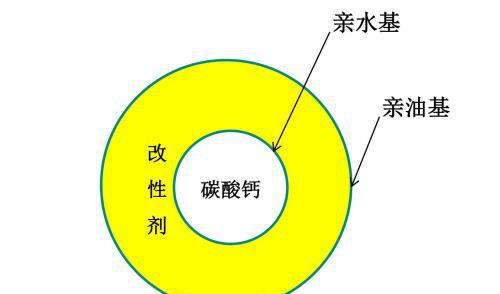

表面有机包覆改性是目前最常用的碳酸钙表面改性方法,采用表面改性剂对超细碳酸钙进行表面包覆改性,改性剂中的亲油基团可以牢固地与高分子聚合物结合,而改性剂中的亲水基团则与碳酸钙颗粒表面相互结合。这样可以降低碳酸钙与基质材料之间的界面能,从而碳酸钙和聚合物这两种相容性较差的材料通过表面包覆改性剂这一“分子桥”紧密地结合在一起,有利于大幅改善复合材料的整体性能。

超细碳酸钙表面包覆改性应注意的几点问题:

(1)改性工艺

目前工业上应用的表面改性工艺主要有干法工艺、湿法工艺、复合工艺三大类。

干法改性是将碳酸钙粉末放入高速捏合机中,旋转后升至一定的温度,加入表面处理剂进行捏合处理。此方法简单易行,适用于各种偶联剂的表面处理。目前,工业上得到广泛应用的主要是SLG型连续表面改性机。

江阴启泰SLG连续式粉体表面改性机

湿法改性是将先活化剂加入到溶剂中,或直接加入到碳酸钙的悬浮液中进行处理。此方法表面处理剂与碳酸钙粒子相互作用,包裹均匀,效果较好,是传统的碳酸钙表面处理方法。一般适用于可水溶或可水解的有机表面改性剂以及湿法制粉(包括湿法机械超细粉碎和化学制粉)需要干燥的场合,如沉淀碳酸钙(特别是纳米碳酸钙)、湿法细磨重质碳酸钙。

(2)表面改性剂的种类及用量

重质碳酸钙的表面包覆改性剂一般采用低分子量和具有双亲结构的有机化合物,如硬脂酸等。表面改性过程如果是化学包覆,则应优先考虑表面改性剂与C a2+的结合并生成各种钙盐沉淀问题,如硬脂酸钙、磷酸钙、钛酸酯钙、铝酸酯钙等。

表面改性过程如果是物理包覆,则优先考虑表面改性剂与Ca2+的静电吸附,如阴离子表面活性剂、非离子表面活性剂,而不是阳离子表面活性剂。

硬脂酸改性碳酸钙接触角

一般随着改性剂用量增加,表面有机物包覆量逐渐增大,改性效果逐渐增强,使得碳酸钙由亲水性表面转化为亲油性表面。当用量达到一定值时,碳酸钙表面刚好包覆一层有机物,改性效果最好,从而沉降体积最小。当改性剂用量超过此值,随着改性剂用量增大,改性剂之间相互作用反而影响了改性效果,沉降体积反而增大。因此,在实际生产中,改性剂用量不宜过多,否则会适得其反。

(3)改性时间和温度

要实现超细碳酸钙的均匀包覆改性,需要适当延长改性时间,提高改性温度,但不可过高,应综合考虑改性效果和能耗问题。

如肖艳杰等采用硬脂酸改性轻质碳酸钙的最佳工艺为:改性温度为85℃,硬脂酸的用量为干基碳酸钙的2.5%,皂化硬脂酸的氢氧化钠的量为硬脂酸的10%,改性反应55-60min,可得到活化率99%以上,吸油量小于45mL/100g的的活性碳酸钙。

总之,超细碳酸钙的活化改性实际上就是选择特定的表面活性剂,对碳酸钙颗粒表面进行包覆处理,使之成为功能填充材料,表面活性剂的种类和改性工艺将直接影响表面改性效果。对普通填料级的碳酸钙一般可采用干法或湿法表面改性处理工艺,对超细级、纳米级以及专用型碳酸钙则需要采用湿法改性处理工艺。

本文内容由小岑整理编辑!