塑料制品的结构设计(塑料制品的结构设计文档)

导语:塑料制品的结构设计-1

第一章 塑料制品的结构设计

塑料制品的结构设计又称塑料制品的功能特性设计或塑料制品的工艺性。

§1.1 塑料制品设计的一般程序和原则

1.1.1 塑料制品设计的一般程序

1、详细了解塑料制品的功能、环境条件和载荷条件 2、选定塑料品种 3、制定初步设计方案,绘制制品草图(形状、尺寸、壁厚、加强筋、孔的位置等) 4、样品制造、进行模拟试验或实际使用条件的试验 5、制品设计、绘制正规制品图纸 6、编制文件,包括塑料制品设计说明书和技术条件等。

1.1.2 塑料制品设计的一般原则

1、在选料方面需考虑:(1) 塑料的物理机械性能,如强度、刚性、韧性、弹性、吸水性以及对应力的敏感性等;(2) 塑料的成型工艺性,如流动性、结晶速率,对成型温度、压力的敏感性等;(3) 塑料制品在成型后的收缩情况,及各向收缩率的差异。

2、在制品形状方面:能满足使用要求,有利于充模、排气、补缩,同时能适应高效冷却硬化(热塑性塑料制品)或快速受热固化(热固性塑料制品)等。

3、在模具方面:应考虑它的总体结构,特别是抽芯与脱出制品的复杂程度。同时应充分考虑模具零件的形状及其制造工艺,以便使制品具有较好的经济性。

4、在成本方面:要考虑注射制品的利润率、年产量、原料价格、使用寿命和更换期限,尽可能降低成本。

§1.2 塑料制品的收缩

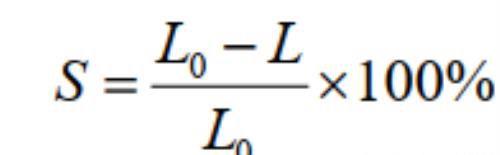

塑料制品在成型过程中存在尺寸变小的收缩现象,收缩的大小用收缩率表示。

式中 S——收缩率;

L0——室温时的模具尺寸;

L——室温时的塑料制品尺寸。

影响收缩率的主要因素有:

(1) 成型压力。型腔内的压力越大,成型后的收缩越小。非结晶型塑料和结晶型塑料的

收缩率随内压的增大分别呈直线和曲线形状下降。

(2) 注射温度。温度升高,塑料的膨胀系数增大,塑料制品的收缩率增大。但温度升高

熔料的密度增大,收缩率反又减小。两者同时作用的结果一般是,收缩率随温度的升高而减

小。

(3) 模具温度。通常情况是,模具温度越高,收缩率增大的趋势越明显。

(4) 成型时间。成型时保压时间一长,补料充分,收缩率便小。与此同时,塑料的冻结

取向要加大,制品的内应力亦大,收缩率也就增大。成型的冷却时间一长,塑料的固化便充

分,收缩率亦小。

(5) 制品壁厚。结晶型塑料(聚甲醛除外)的收缩率随壁厚的增加而增加,而非结晶型塑

料中,收缩率的变化又分下面几种情况:ABS 和聚碳酸酯等的收缩率不受壁厚的影响;聚

乙烯、丙烯腈—苯乙烯、丙烯酸类等塑料的收缩率随壁厚的增加而增加;硬质聚氯乙烯的收

缩率随壁厚的增加而减小。

(6) 进料口尺寸。进料口尺寸大,塑料制品致密,收缩便小。

(7) 玻璃纤维等的填充量。收缩率随填充量的增加而减小。

表 2-1、表 2-2、表 2-3为常用塑料的成型收缩率。

§1.3 脱模斜度

脱模斜度:为便于脱模,塑料制品壁在出模方向上应具有倾斜角度α,其值以度数表示

(参见表 2-4)。

1.3.1 脱模斜度确定要点

(1) 制品精度要求越高,脱模斜度应越小。

(2) 尺寸大的制品,应采用较小的脱模斜度。

(3) 制品形状复杂不易脱模的,应选用较大的斜度。

(4) 制品收缩率大,斜度也应加大。

(5) 增强塑料宜选大斜度,含有自润滑剂的塑料可用小斜度。

(6) 制品壁厚大,斜度也应大。

(7) 斜度的方向。内孔以小端为准,满足图样尺寸要求,斜度向扩大方向取得;外形则

以大端为准,满足图样要求,斜度向偏小方向取得。一般情况下脱模斜度。可不受制品公差

带的限制,高精度塑料制品的脱模斜度则应当在公差带内。

脱模斜度α值可按表 2-4选取。

由表中可以看出,塑料硬脆、刚性大的,脱模斜度要求大。

具备以下条件的型芯,可采用较小的脱模斜度:

(1) 顶出时制品刚度足够。

(2) 制品与模具钢材表面的摩擦系数较低。

(3) 型芯表面的粗糙度值小,抛光方向又与制品的脱模方向—致。

(4) 制品收缩量小,滑动摩擦力小。

1.3.2 制品脱模斜度设计

1、箱体与盖类制品(图 2-1)

当 H≤50mm时,S/H=1/30~1/50

当 50<H≤100mm时,S/H≤1/60

2、格子板形制品(图 2-2)

当格子的间距 P≤4mm时,脱模斜度α=1/10P。格子 C尺寸越大,脱模斜度越大。

当格子高度 H超过 8mm,脱模斜度不能取太大值时,可采用图(b)的形式,使一部分进

入动模一侧,从而使脱模斜度满足要求。

3、带加强筋类制品(图 2-3)

4、底筋类制品(图 2-4)

5、凸台类制品(图 2-5、表 2-5)

6、最小脱模斜度(表 2-6)

脱模斜度影响制品的脱出情况。如果脱模斜度很小,脱模阻力增大,顶出机构就会失去

作用。在一般情况下,不能小于最小脱模斜度,以防止制品留模。

§1.4 制品壁厚

确定合适的制品壁厚是制品设计的主要内容之一。

1.4.1 制品壁厚的作用

(1) 使制品具有确定的结构和一定的强度、刚度,以满足制品的使用要求。

(2) 成型时具有良好的流动状态(如壁不能过薄)以及充填和冷却效果(如壁不能太厚)

(3) 合理的壁厚使制品能顺利地从模具中顶出。

(4) 满足嵌件固定及零件装配等强度的要求。

(5) 防止制品翘曲变形。

1.4.2 制品壁厚的设计

基本原则——均匀壁厚。即:充模、冷却收缩均匀、形状性好、尺寸精度高、生产率高。

(1) 在满足制品结构和使用要求的条件下,尽可能采用较小的壁厚。

(2) 制品壁厚的设计,要能承受顶出装置等的冲击和振动。

(3) 在制品的连接固紧处、嵌件埋入处、塑料熔体在孔窗的汇合(熔接痕)处,要具有

足够的厚度。

(4) 保证贮存、搬运过程中强度所需的壁厚。

(5) 满足成型时熔体充模所需壁厚,既要避免充料不足或易烧焦的薄壁,又要避免熔体

破裂或易产生凹陷的厚壁。

制品上相邻壁厚差的关系(薄壁:厚壁)为:

热固性塑料:压制 1:3,挤塑 1:5

热塑性塑料:注塑 1:1.5(2)

当无法避免不均匀的壁厚时,制品壁厚设计可采用逐步过渡的形式(图 2-6,图 2-7),

或者改制成两个制品然后再装配为一个制品(图 2-8)等方法。

制品壁厚的设计可参照表 2-7~表 2-11。

§1.5 加强筋(含凸台、角撑)

1.5.1 加强筋的作用

(1) 在不加大制品壁厚的条件下,增强制品的强度和刚性,以节约塑料用量,减轻重量,

降低成本。

(2) 可克服制品壁厚差带来的应力不均所造成的制品歪扭变形。

(3) 便于塑料熔体的流动,在塑料制品本体某些壁部过薄处为熔体的充满提供通道。

1.5.2 加强筋的形状及尺寸

塑料制品上加强筋和凸台的形式和应用如图 2-9,图 2-10所示。

加强筋尺寸参数如图 2-11,图 2-12所示。

凸台的形状及尺寸参数如图 2-13~图 2-15所示。

角撑位于制品边缘,支撑制品壁面,以增加强度及刚度,尺寸参数如图 2-16所示。

1.5.3 加强筋的设计要点

(1) 用高度较低、数量稍多的筋代替高度较高的单一加强筋,避免厚筋底冷却收缩时产

生表面凹陷(图 2-17、图 2-18)。当筋的背面出现凹陷影响美观时,可采用图 2-19所示的装

饰结构予以遮掩。

(2) 筋的布置方向最好与熔料的充填方向一致(见表 2-12中示例)。

(3) 筋的根部用圆弧过渡,以避免外力作用时产生应力集中而破坏。但根部圆角半径过

大则会出现凹陷。

(4) 一般不在筋上安置任何零件。

(5) 位于制品内壁的凸台不要太靠近内壁,以避免凸台局部熔体充填不足(图 2-20)。

加强筋在防止制品变形、增加制品刚性方面的应用如图 2-21~图 2-22所示。

加强筋设计注意的问题参见表 2-12。

§1.6 支承面

制品的支承面不能是整个底面,而应采用凸边或凸起支脚类结构,如三点支承、边框支

承等,如图 2-23~图 2-26所示。

§1.7 圆 角

制品的两相交平面之间尽可能以圆弧过渡,避免因锐角而造成应力集中等弊病(参见图

2-27~图 2-30)。制品圆角的作用有:

(1) 分散载荷,增强及充分发挥制品的机械强度。

(2) 改善塑料熔体的流动性,便于充满与脱模,消除壁部转折处的凹陷等缺陷。

(3) 便于模具的机械加工和热处理,从而提高模具的使用寿命。

§1.8 孔

1.8.1 制品孔的形式及成型方法

孔的形式很多,主要可分为圆形孔(图 2-31、图 2-32)和非圆形孔两大类。

根据孔径与孔深度的不同,孔可用下述方法成型:

(1) 一般孔、浅孔,模塑成型。

(2) 深孔,先模塑出孔的一部分深度,其余孔深用机械加工(如钻孔)获得。

(3) 小径深孔(如孔径 d<1.5mm),机械加工。

(4) 小角度倾斜孔、复杂型孔,采用拼合型芯成型,避免用侧抽芯。

(5) 薄壁孔、中心距精度高的孔(孔系),采用模具冲孔,以简化塑模结构。

1.8.2 孔的模塑成型

1、盲孔成型(型芯一端固定,参见图 2-33、图 2-34)

图中,D——孔径、L——孔深

注射、传递模塑 D≤1.5mm,L=D

D>1.5mm,L=(2~4)D

压缩模塑 L=(2~2.5)D

2、通孔的成型(图 2-35~图 2-38)

3、复杂型孔的成型(图 2-39)

4、孔的成型尺寸参数(表 2-13~表 2-15)

1.8.3 孔的设计要点

(1) 孔与孔的中心距应大于孔径(两者中的小孔)的 2倍,孔中心至边缘的距离为孔径

的 3倍。热塑性和热固性塑料制品的孔心距、孔边距还可参见图 2-40和表 2-16。

(2) 孔周边的壁厚要加大,其值比与之相装配件的外径大 20%~40%,以避免收缩应力

所造成的不良影响。

(3) 制品壁上的孔(即孔轴线与开模方向相垂直),为避免侧向抽芯,可用图 2-41中的

侧壁凹槽代替。但图中的 m-n面的加工难度加大。

(4) 塑料熔体围绕型芯流动汇合而形成塑料制品孔时,会在孔的边缘熔体汇合处形成

熔接痕(图 2-42),熔接痕的存在削弱了制品的强度。解决的措施有:

1) 孔与孔之间应适当加大距离,以避免熔接痕的重合连接(图 2-42)。

2) 型孔按盲孔设计,留有 1/3 壁厚的连皮,以便让熔体从型芯头上越过,使之不出现

熔体汇合的熔接痕。最后钻(冲)掉孔的连皮(图 2-43)。

3) 热塑性塑料和层压酚醛塑料的薄壁孔形件(如散热器窗),可用冲裁模冲压出型孔

(5) 需要钻孔的制品,模塑孔时应做出钻头的定位或导向部分的形状(图 2-44 和图

2-45)。

(6) 自攻螺纹孔、沉头螺钉孔的锥面孔,为防止孔表面破裂,锥面始端距表面应不小

于 0.5mm(图 2-46)。

表 2-17中列出了常见孔的设计注意事项。

未完待续......

本文内容由小冰整理编辑!