电镀含氰废水处理方法(含氰电镀废水含有大量的)

导语:电镀含氰废水处理的技术条件和参数(碱性氯化法)

碱性氯化法

(1)工艺参数

a.PH值

一级处理时,PH值》11;二级处理时,PH=4-6.5.

b.氧化剂的投加量

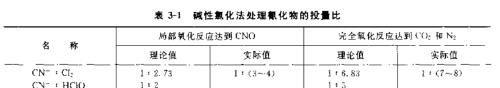

简单氰化物(如naCN、KCN)的理论投加量是固定的,而配位氰化物的理论投加量则是变化的,不但随所配位的金属而变,也随配合物的配位数不同而变。例如四氰合锌[Zn(CN)完全氧化的理论投量比为CNCl2=1:7.18.三氰合铜[Cu(CN)3]2的理论投量比为CN:Cl2=1:7.28,而二氰合铜[Cu(CN)2]的理论投量比为CNCl2=1:7.38.镀液内尚含有其他配位剂,如氰化镀铜液中可能含有酒石酸盐和硫氰酸盐,还有其他杂质。又如氰化镀锌液内有铁离子,氰化镀银液内有铜离子等也能形成配合物。所以要进行理论计算比较复杂,总的来看,一般配位氰化物的投量比要高于简单氰化物配位氰化物的理论投量比一般在CN:C12=1:(7.0~8.0)的范围内。在实际使用中,由于废水中其他杂质也要消耗氧化剂,所以实际投量要比理论投药最高,且当废水含氰浓度低时,投量比也要增加。总之、恰当的投量比应通过试验或在生产调试中确定。设计过程中使用不同的药剂(Cl2、HCO,Nacio )处理氰化物的投量比见表3-1

投试剂量不足或过量对含氰废水处理均不利。为监测投量是否恰当,可采用ORP氧化还原电位仪自动控制氯的投量。对一级处理,ORP达到300mV时反应基本完成;对二级处理,ORP需达到650mV.一般当水中余Cl量为2~5mg/dm3时可以认为氰已基本被破坏。

②反应条件的控制

a. 反应时间

对一级处理,pH值≥11.5时,反应时间t=1min;pH值=10~11时,t=1 0 ~ 1 5 .

对二级处理,pH值=7时,t=10min;pH值=9~9.5时,t=30min。一般选用1 5 min

不完全氧化反应阶段:10-15min

完全氧化反应的第二阶段:10~15min

完全氧化反应全过程:25~30min

b. 温度的影响

CNCl的水解速度受温度影响较大,废水温度越高,CNCl水解速度也越快。为减少出水中CNCl的残留量,在温度较低时,可适当延长反应时间和提高pH值,不宜提高投试剂量比,以免出水中的余氯量过高。废水温度也不宜超过50℃,否则氯气转变为盐酸,不利于氰的分解,所以废水温度以控制在15~50℃为宜。

③槽内处理法

槽内处理法对化学清洗槽内的活性氯浓度要求比较严格,所以氧化剂一般多采用投加量容易控制的次氯酸钠

根据国外资料介绍,化学清洗槽的pH值控制在10~12.5,活性氯浓度控制在0.3~1.0g/dm3(也有报道为0.5~2.0g/dm2)。根据国内运行经验,由于氰化镀液大部分碱性很强,在清洗过程中pH值会不断上升,所以问题不大。一般认为活性氮浓度控制在0.5g左右较好,最高为2.0g/dm3,再高会挥发出氯气的刺激味。镀件在槽内停留时间应控制在5s以内,否则对镀件质量会有影响。停留2.0s后镀件表面出现斑点,但用1%的硝酸溶液漂洗可以除去,接触1min后会使镀件表面发暗。根据以上情况,设计宜采用下列数据:pH值10~12;活性氯浓度0.5~2.0g/dm3;镀件在化学清洗槽内停留时间不超过5s 。

④沉淀、过滤

含氰废水经过氧化反应后,氰和氰化物可达到排放标准,但尚含铜、钾、镉等金属和氰的配离子。破氰后,这些金属离子在碱性条件下形成氢氧化物沉淀。如不经沉淀、过滤等措施,排水中金属离子的含量就达不到排放标准。根据试验和生产实践,采用凝聚沉淀或再经过滤后才能完全符合排放标准。

若车间内有电镀混合废水处理系统时,则破氰后可不经沉淀、过滤处理,直接排入混合废水系统内统一处理较为经济。

本文内容由小思整理编辑!