注塑模具中浇注系统的组成部分有哪些(注塑模具有几种浇口)

导语:注塑模具中,浇注系统的组成部分有哪些?

浇注系统是注塑模具设计中最重要的问题之一。浇注系统是引导塑料融体从注塑机喷嘴到模具型腔为止的一种完整的输送渠道。它具有传质、保压和传热的功能。对塑件质量具有决定性的影响。它的设计是否合理,影响着模具的整体结构及其工艺操作的难易程度。

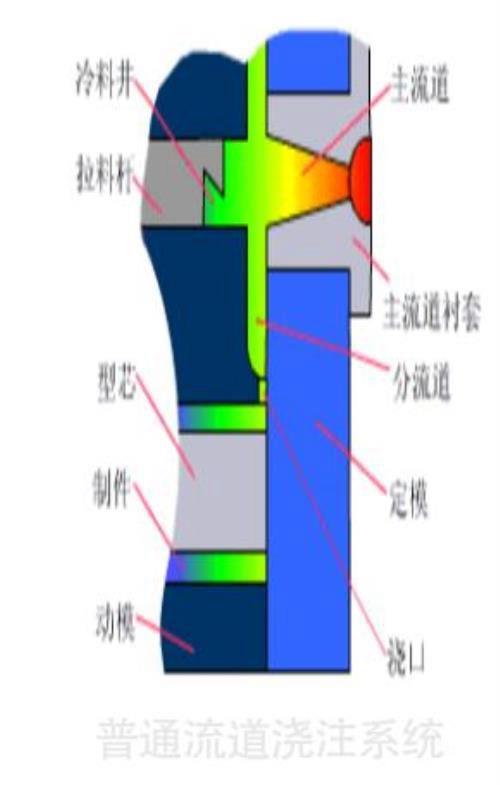

普通流道浇注系统

浇注系统的作用,是将塑料融体顺利地充满到模腔深处,以获得外形轮廓清晰,内在质量优良的塑料产品。因此要求在充模过程中,做到快而有序,压力损失小,热量散失少,排气条件好,浇注系统凝料易于与制品分离或切割。

普通的流道系统,也称作浇道系统,或是浇注系统,是熔融塑料自射出机射嘴到模穴的必经通道。流道系统包括主流道、分流道以及浇口等。

1.主流道

主流道是连接机台喷嘴至分流道入口处之间的一段通道,是塑料进入模具型腔时最先经过的地方。可以理解成从注塑机喷嘴开始到分流道止的熔融塑料的流动通道。

其尺寸,大小与塑料流速和充模时间长短有密切关系。太大造成回收冷料过多,冷却时间增长,包藏空气增多。易造成气泡和组织松散,极易产生过流和冷却不足;

如流径太小,热量损失增大,流动性降低,注射压力增大,造成成型困难。一般情況下,主流道会制造成单独的浇口套,镶在母模板上。但是也有一些例外,一些小型的模具,由于要求没有那么高,就可以直接在母模板上开设主流道,而不必使用浇口套。

一般常见的主流道有下列三种结构:

(1)定模部分由整体结构的最简单主流道结构 这种结构常常用于简单模具。

(2)定模部分由两块模板所组成的主流道结构 主流道也可在其两块模板上直接教工而成。为避免错型而产生流道中的塑料脱出不利和简化加工精度,应在两部分结合处设有最小为0.1mm的小台阶。

(3)浇口套镶入式主流道结构 目前最普遍采用的主流道结构,是以浇口套的形式镶入模板中的结构。这种主流道结构适用于所有注塑模具,为防止浇口套被注塑机喷嘴撞伤,应采取淬火处理使其具有一定的硬度。

2.分流道

也称作分浇道或次浇道。是指在注射或传递模塑的多模腔或多浇口模具中,连接主流道末端和浇口之间的一段流道。随模具设计,可再区分为第一分流道以及第二分流道。

分流道简单地说,就是主流道到浇口之间的一段过渡区域,能使熔融塑料的流向取得平缓转换;对于多模穴模具,同时拥有均匀分配塑料到各模穴的功能。分流道在多型腔的模具中分流道必不可少,而在单型腔的模具中,有的则可省去分流道。因此,在我们进行分流道的设计时,应充分考虑,如何尽最大可能减小在流道内的压力损失和避免熔体温度降低,当然,也要兼顾考虑减小流道的容积。

对于不同塑胶材质,分流道会有所不同,但有一个设计原则是所有 分流道设计都应该要去遵守的:那就是我们必须尽量保证分流道的表面积与其体积之比的值最小。即在分流道长度一定的情況下,要求分流道的表面积或侧面积与其截面积之比值最小。

3.浇口

也称为进料口,是分流道跟模穴间的狭小通口,也是最为短小而薄的部分。其作用在于利用紧缩流动面而使塑料达到加速的效果,高剪切率可使塑料流动性良好(因为塑料的切变致稀特性);黏滞加热的升温效果也有提高料温、降低黏度的作用。

在成型完毕后,浇口最先固化封口,有阻止塑料回流,以及避免模穴压力下跌过快,使成型品产生收缩凹陷的功能。成型后,则方便剪除,以分离流道系统及塑件。

浇口可以理解成熔融状态下的塑料在通过浇注系统进入型腔前的最后一道“坎”,是连接分流道和型腔的进料通道。主要有两个功能:第一,对塑料熔体流入型腔起着控制作用;第二,当注塑压力撤销后,必须封锁型腔,但同时,我们必须保证型腔中还没有完全冷却和固化的塑料不会因此而倒流。

4.冷料井

也称作冷料穴。目标在于储存补集充填初始阶段较冷的塑料波前,阻止冷料直接进军模穴,影响充填品质或阻塞浇口。目的是贮存因两次注塑间隔中产生的冷料头和熔体流动的前锋冷料,以防止熔体冷料进入型腔,造成下一个成形品有流痕产生所设计。冷料井的位置,一般设置在主流道末尾处,但当分流道长度比较长时,在其末端也应设置冷料井。

本文内容由小茹整理编辑!