表面贴装常见焊接不良的原因及对策分析(表面贴装焊接技术的工艺流程)

导语:表面贴装常见焊接不良的原因及对策

表面贴装(Surface Mount Technology的缩写),称为表面贴装或表面安装技术。是目前电子组装行业里最流行的一种技术和工艺。它是一种将无引脚或短引线表面组装元器件(简称SMC/SMD,中文称片状元器件)安装在印制电路板(Printed Circuit Board,PCB)的表面或其它基板的表面上,通过回流焊或浸焊等方法加以焊接组装的电路装连技术。在实际生产过程中,其常见不良有以下几种:

一、 润湿不良

润湿不良

润湿不良是指焊接过程中焊料和基板焊区,经浸润后不生成金属间的反应,而造成漏焊或少焊故障。其原因大多是焊区表面受到污染,或沾上阻焊剂,或是被接合物表面生成金属化合物层而引起的,例如银的表面有硫化物,锡的表面有氧化物等都会产生润湿不良。另外,焊料中残留的铝、锌、镉等超过0.005%时,由焊剂吸湿作用使活性程度降低,也可发生润湿不良。波峰焊接中,如有气体存在于基板表面,也易发生这一故障。因此除了要执行合适的焊接工艺外,对基板表面和元件表面要做好防污措施,选择合适的焊料,并设定合理的焊接温度与时间。

二、 桥联

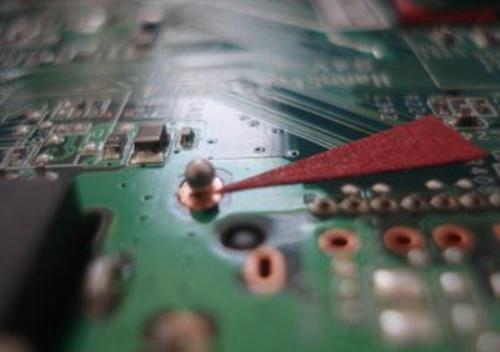

连锡

桥联的发生原因,大多是焊料过量或焊料印刷后严重塌边,或是基板焊区尺寸超差,SMD贴装偏移等引起的,在SOP、QFP电路趋向微细化阶段,桥联会造成电气短路,影响产品使用。作为改正措施 :

1、 要防止焊膏印刷时塌边不良,焊膏量及厚度要合适。

2、 基板焊区的尺寸设定要符合设计要求。

3、 SMD的贴装位置要在规定的范围内,贴装压力要适中。

4、 基板布线间隙,阻焊剂的涂敷精度,都必须符合规定要求。

5、 制订合适的焊接工艺参数,防止焊机传送带的机械性振动。

三、裂纹(锡裂)

锡裂

焊接PCB在刚脱离焊区时,由于焊料和被接合件的热膨胀差异,在急冷或急热作用下,因凝固应力或收缩应力的影响,会使SMD基本产生微裂,焊接后的PCB,在冲切、运输过程中,也必须减少对SMD的冲击应力。弯曲应力。

表面贴装产品在设计时,就应考虑到缩小热膨胀的差距,正确设定加热等条件和冷却条件。选用延展性良好的焊料。

四、焊料球(锡球,锡珠)

锡球

焊料球的产生多发生在焊接过程中的加热急速而使焊料飞散所致,另外与焊料的印刷错位,塌边。污染等也有关系。防止对策:

1.避免焊接加热中的过急不良,按设定的升温工艺进行焊接。

2.对焊料的印刷塌边,错位等不良品要删除。

3.焊膏的使用要符合要求,无吸湿不良。

4.按照焊接类型实施相应的预热工艺。

五、立碑(曼哈顿)

立碑

吊桥不良是指元器件的一端离开焊区而向上方斜立或直立,产生的原因是加热速度过快,加热方向不均衡,焊膏的选择问题,焊接前的预热,以及焊区尺寸,SMD本身形状,润湿性有关。防止对策:

1. SMD的保管要符合要求

2. 基板焊区长度的尺寸要适当制定。

3. 减少焊料熔融时对SMD端部产生的表面张力。

4. 焊料的印刷厚度尺寸要设定正确。

5. 采取合理的预热方式,实现焊接时的均匀加热。

完

本文内容由小心整理编辑!