夹具定位误差产生原因及其消除方法探讨(夹具中定位存在哪几种情况)

导语:如何避免夹具定位误差?一篇文章告诉你

本文对加工半圆零件用夹具定位误差进行了详细分析,找出了使用中出现加工误差超差的原因,并对半圆零件加工工艺进行了总结。

01问题的提出

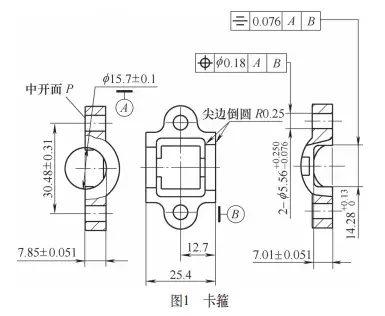

在批量加工图1所示的零件时,加工工序包括固溶处理、车回转体外形、沿通过回转体轴线平面(以下简称中开面)线切割成两半、铣加工定位台肩、磨加工定位台肩和钻铰两定位孔,以中开面及两孔定位车加工半圆孔及端面B,再以中开面及两孔定位数控铣加工槽等。加工中用夹具(见图2、 图3)以一面两孔定位,拼合两件半圆,成对加工半圆孔,再次以一面两孔定位加工各槽。本文对夹具定位误差进行全面分析,解决使用中出现的半圆深度超差及对称度超差等问题。

02夹具垂直定位平面方向定位误差分析

图 1 所示零件具有中开面 P ,半圆孔 φ (15.7±0.1)mm,深度要求为(7.85±0.051)mm,该零件如果先按整圆加工内孔后加工中开面去掉半圆,一件整圆只能加工一件产品,因为线切割或铣加工都无法经济地保证两半圆深度要求(7.85±0.051)mm;如果先加工中开面,以中开面P定位加工内孔,只能单件加工,并且半圆直径不方便测量,加工效率不高;为此,采取两件半圆拼合整圆加工内孔的方法,以距中开面距离为(7.5±0.01)mm的两等高台肩面及2-φ5.56+0.012+0 mm孔定位,装入图2所示夹具车加工内孔,加工前找正夹具外圆及轴向圆跳动0.01mm,夹具定位面到夹具回转轴线距离为7.5mm,误差±0.005mm,这样就造成了定位基准与设计基准不重合(见图4),基准不重合定位误差为找正误差与距离误差之和即0.02mm,也可以写成±0.01mm。

从图4可以看出,尺寸H、I、J和K组成一个尺寸链,H为封闭环,I是增环,K是增环,J是减环,则Hmax=Imax+Kmax-Jmin、Hmin=Imin+Kmin-Jmax,代入数值后得:0.051=0.01+Δ R-(-0.01),解得Δ R=0.031mm,也就是说,半圆加工到R(7.85±0.031)m m或φ (15.7±0.062)m m,即可保证半圆深度(7.85±0.051)mm公差。加工中几次出现半圆深度超差问题,起初怀疑是应力释放造成圆弧半径增大、半圆深度减小造成的,但经数据统计分析,存在半圆深度深与浅的数量各占一半的现象,并进一步用线切割代替车孔加工,发现没有变形,由此推断半圆深度超差是中开面偏离半圆中心位置造成的。仔细检查加工的零件,发现定位孔口有毛刺突出,因工件材料为1Cr18Ni9Ti奥氏体不锈钢,塑性大、韧性好,加工后孔口容易产生明显毛刺,如果不去除毛刺就装在夹具上加工,影响定位精度,使图4中尺寸I加大,导致图4中尺寸H加大,也就是半圆深度加大,而与之配对一起加工的另一零件半圆深度变浅。可见,毛刺虽小,但却不可忽视。外观毛刺,容易割伤操作者,脱落后容易造成多余物;定位面毛刺,影响定位,轻则导致零件返修,重则导致零件报废。

03夹具定位平面方向定位误差分析

由于零件上定位孔与夹具上定位销存在配合间隙,导致零件在定位平面内存在平移、旋转等定位误差。为了提高定位精度,按图5所示提高了定位孔孔距和孔径加工精度。

因零件采用了一面两孔2-φ5.56+0.012+0 mm定位(见图5),故夹具采用一面两销定位,设定1个圆柱销直径为φ5.56-0.004 -0.012mm,为补偿两定位孔(销)中心距误差,菱形销与孔最小间隙为 δ = s×b÷D,如图6所示。其中s为菱形销削边后补偿定位孔(销)中心距离=(0.012×2+0.006×2-0.004)m m,b为菱形销削边后起作用的宽度=1mm,D为与菱形销相配合的定位孔最小直径=5.56mm,带入数值后δ=(0.012×2+0.006×2-0.004)×1÷5.56=0.006mm,设定菱形销直径为φ5.56-0.006 -0.014mm。

两个定位销中圆柱销设定为主销(以下简称“主销”),与主销配合的定位孔设定为主孔(以下简称“主孔”),菱形销设定为次销(以下简称“次销”),与次销配合的孔设定为次孔(以下简称“次孔”),因次销在两销连线方向与次孔间隙增大,在两销连线方向平移定位误差完全由主销与主孔间隙控制。在两次采用同一组合基准装夹定位中,必须遵守主(次)销与主(次)孔配对不变,定位面不变的三不变原则,这样,两次定位才是采用了“同一”基准。如果在两次定位时主孔与主销配合关系发生了变更(例如第2次定位时,改变为次孔与主销配合),或者配对两件易位导致定位面改变,那么就会产生“基准不重合定位误差”。上例中因两定位孔直径相等,安装时主次孔容易易位;同时配对两件也容易易位,导致定位面改变。从图7可以看出,如果半圆与槽加工时采用同一一面两销定位可能产生平移和旋转误差,以下分三种情况计算误差。

第一,最不利的平移误差之一是加工半圆时主孔由孔销同心位置向左平移Δ 1,加工槽时主孔由孔销同心位置向右平移Δ 2,Δ 1等于主孔与主销最大间隙的一半,即Δ 1=Δ 2=[0.012-(-0.012)]÷ 2=0.012mm,孔中心线距槽中心线距离为Δ Y=Δ1Y+ Δ2Y=0.024mm。

第二,最不利的旋转误差之一是加工半圆时两孔由孔销同心位置顺时针旋转Δ 1,加工槽时两孔由孔销同心位置逆时针旋转Δ 2,按图7所示,Δ 1=Δ 2={[0.012-(-0.012)]+[0.012-(-0.014)]}÷2×12.7÷30.48=0.01mm,孔中心线距槽中心线距离为ΔZ=Δ1+Δ2=0.02mm。

第三,因平移和旋转可能同时发生(详见图8),当孔销中心距离接近相等,且满足孔距为“弦”,销距为“股”,旋转偏移为“勾”的条件时,定位误差为平移误差与旋转误差之和Δ H,图8中的Δ 2=[0.012-(-0.014)]÷2×12.7÷30.48=0.005mm,即Δ H=Δ Y+2Δ 2=0.024+2×0.005=0.034mm。

因对称度公差带是对称于基准轴线分布的区域,所以定位误差为±0.034mm,车床定心加工经济精度为±0.01mm,数控铣床加工定心精度为±0.015mm,两套夹具主销与回转中心距离制造误差为±0.005mm,两次加工总误差为±Δ,±Δ=±(0.01+0.015+0.005+Δ H)= ±(0.01+0.015+0.005+0.034)=±0.064mm。

本例加工的零件槽对半圆对称度要求为0.076mm,因对称度公差带对称于半圆中心线,所以,对称度公差可写为±0.038mm,因两次加工总误差为±Δ=±0.064mm>对称度公差±0.038mm,可见,要想保证槽对称度必须再次缩减两孔及孔距加工公差,这两项公差再缩小,加工成本将大大增加,为此,采用了控制定位误差的办法,使两次定位误差近似相等,使两次装夹效果与一次装夹效果近似相等。具体做法是在夹具上设置顶丝(见图2、图3),每次定位时用顶丝先消除沿中心距平移方向移动间隙,再消除旋转方向间隙,并且两次装夹时平移与旋转方向一致。

这样,虽然两次定位误差依然存在,但槽与半圆中心线却近似在同一位置,槽对半圆的中心线距离误差取决于两套夹具的制造误差(见图5),因孔销间隙已被顶丝消除,只有定位销直径制造误差与夹具回转轴线到主销距离制造误差引起二次装夹定位误差,假如一套夹具两销直径按最大实体尺寸制造,另一套按最小实体尺寸制造,一套夹具回转轴线距主销距离为最大,另一套距离为最小,将主销直径公差代入公式Δ Y=Δ 1+Δ 2中,得Δ Y=[0-(-0.008)]÷2=0.004mm。将次销直径公差代入公式Δ2 = [0-(-0.008)]÷2×12.7÷30.48中,得Δ2=0.001 7mm。将Δ Y、Δ2的数值代入公式Δ H=Δ Y+ 2Δ2中,得Δ H=0.004+2×0.001 7=0.007 4mm,则±Δ=±(0.01+0.015+0.005+Δ H)=±(0.01+0.015+0.005+0.007 4)= ±0.037 4mm<0.038mm。

可见,采取限制定位误差加工方法,能够保证槽对半圆的对称度要求。现在来核算两定位孔在此加工方案中的位置误差(见图9),Δ 1=[0.012- (-0.012)]÷2=0.012mm,Δ 2 = [0.012-(-0.014)]÷2×12.7÷30.48=0.005 4mm,次孔的位置误差Δ=(Δ12+Δ22 )0.5=(0.0122+ 0.005 42 )0.5=0.013mm<0.18mm,满足图样要求的两孔位置度0.18mm的要求。

加工中曾经出现过槽对半圆对称度超差问题,究其原因,第一,加工中主次孔易位,产生基准不重合误差,基准不重合误差数值等于两孔中心距公差±0.012mm,使定位误差进一步加大;第二,加工中定位件与配对加工件易位或换配,为此采用在零件上标记顺序号(位置见图5)部位增加标记的方法,防止安装错误,例如第一对件中定位件用1D标记,配对件用1P标记,第二对定位件用2D标记,配对件用2P标记,依次类推,这样在安装时,就避免了易位与换配;第三,防止两次使用组合基准时,产生相向移动和相向旋转定位误差,为此使用两个顶丝预先消除间隙,并保证平移与旋转方向一致。实践验证,两项措施实施后,对称度超差问题彻底解决。

04结语

通过以上分析得知,加工中决不能忽视细节问题。第一,不要小看毛刺,尤其是定位孔口毛刺,它严重影响定位精度。第二,正确理解一面两销定位误差,正确使用组合基准,不能认为两次使用了同一组合基准就认为不存在基准不重合误差。上述讨论的零件如果采用统一组合基准,一次装夹加工基准半圆和被测槽的话,槽对半圆的对称度是靠加工机床的精度保证的,尺寸公差与几何公差可以同时保证。当基准半圆和被测槽是两次装夹分两道工序加工时,必须遵守主次孔与主次销及定位面在两次定位中三不变原则。本例图样中基准孔与被测槽都通过第三工艺基准分别定位加工,为了防止两次采用统一工艺基准时定位误差累积,可以采用在零件上做标记,用顶丝消除定位间隙控制定位误差的方法,使两次定位位置基本重合,提高定位精度。

----END----

欢迎关注切削之家,每周一到周日12:00、17:00和20:00,【切削之家】准时推送精彩文章!

本文内容由小嫣整理编辑!