注塑件的精度影响因素及常见塑料收缩率是多少(注塑材料收缩率怎么定)

导语:注塑件的精度影响因素及常见塑料收缩率

注塑件的精度比金属零件低,是由塑料材料性能和加工工艺特征所决定的。

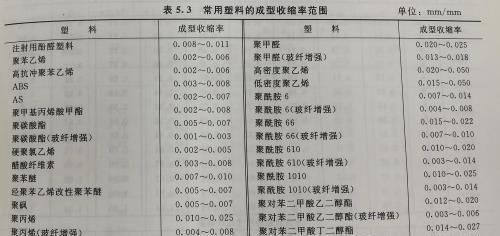

① 材料 注射模塑的塑料在高温高压的熔融状态下充模流动。常见的各种熔体温度为170~300摄氏度。然后被冷却固化,通常脱模温度在20~100摄氏度。塑料材料有比金属约大2~10倍的线膨胀系数。不同塑料有不同的成型收缩率。无定形和热固性塑料的成型收缩率较小,在1%以下,结晶型塑料的成型收缩率在1%以上,以下表5.3列出了常用的注射塑料的成型收缩率。用无机填料填充、用玻璃纤维增强的塑料有较低的成型收缩率。成型收缩率越大,其收缩率的波动范围也越大。为使成型收缩率稳定,实现注射精密的塑料制品生产,采用了许多高新技术。

② 模具 对于小尺寸的塑料件,模具的制造误差占塑料公差的1/3。模具型腔与型芯的磨损,包括型腔表面的修磨和抛光,所造成这些成型零件误差占塑料公差的1/6。单个型腔模塑的成型制品精度较高。模具的型腔数月每增加一个,就要降低塑件5%的精度。对于大型注射模具,成型零件在高压注射下的变形,会影响塑件制品的精度。与模具上运动的零件有关的塑件尺寸,其精度较低。模具上浇注系统和冷却系统设计不当,会使成型塑料件的收缩不均匀。脱模系统的作用力不当,会使被顶出塑料件变形。这些都会影响塑料件的精度。

③ 塑料件结构 塑料件壁厚均匀一致,形体又对称,可使塑料件收缩均衡。提高塑料件的刚性,如加强筋的合理设置或采用金属嵌件,能减小塑料件翘曲变形,都有利于提高塑料件精度。

④ 工艺 注射周期各阶段的温度、压力和时间会影响塑料件的收缩、取向和残余应力,存在对于塑料件精度要求的最佳工艺。保证注塑件精度更重要的是工艺参数的稳定性。成型条件波动所造成的误差占塑料件公差的1/3。

⑤ 使用 塑料材料对时间、温度、湿度和环境条件的敏感性,在注射成型制品长期使用后,会有显现。注塑件的尺寸和形位精度的稳定性差。各种塑料品种的尺寸稳定性有差异。工程塑料制品有较好的精度稳定性,对塑料增强改性后也可获得改善。对注塑件采用时效、退火和调湿等处理方法,可稳定制品在使用中的精度。

表5.3 常用塑料的成型收缩率

本文内容由小德整理编辑!