金属切削过程的基础知识(金属切削工艺)

导语:车工之金属切削过程

金属切削过程及刀具耐用度

金属切削过程

金属切削过程是从毛坯上切下一层多余金属,使其转变为切屑,以得到一定形状和尺寸精度的成品零件的过程。

1.金属切削过程中必须具备的运动

切削时,工件和刀具之间必须具有相对运动,才能切下切屑来。相对运动在切削过程中可分为切

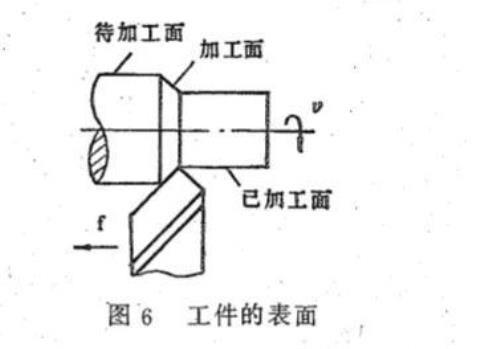

待加工面

加工面

削运动和进给运动两种。

切削运动和进给运动可以分

别由工件和刀具完成,也可以由

刀具单独完成。在车削加工中切

已加工面

削运动由工件完成,进给运动由

刀具完成。

2.切削过程中工件上的表

图6 工件的表面

面见图6

3.切屑的形成过程

塑性金属的切削过程,本质上是挤压过程。在切削过程中金属是通过滑移而变成切屑的,根据变形程度的不同,可分为弹性变形、塑性变形、挤裂和切离四个阶段。脆性金属的切削过程,没有塑性变形的过程,只有弹性变形、挤裂和切离三个阶段。

4.切屑的种类分为四种类型:带状切屑、挤裂切屑、单元切屑及崩碎切屑(见图7)。

8一带状切屑;

b-挤裂切屑;

C一单元切屑

d一崩碎切屑

切屑类型

图7

切削力及影响因素

在切削过程中切削力直接影响着切削热的产生,并进一步影响刀具磨损、耐用度和已加工表面质量。在生产中,切削力又是计算切削功率,设计和使用机床、刀具、夹具的必要依据。

切削力的来源有两个方面:一是切削层金属、切屑和工件表面层金属的弹性变形、塑性变形所产生的抗力;二是刀具与切屑、工件表面间的摩擦阻力。

影响切削刀的因素是切削力的大小和工件材料、切削用量有关的。

切削力对切削工作的影响:主切削力直接影响机床动力的消耗,当主切削力过大时会产生崩刀现象或使刀具折断。当形成切屑所需要的主切削力超过机床额定动力时,会发生“闷车”现象;在切削过程中,车刀必须安装牢固,工件必须夹紧,否则将影响加工精度;吃刀抗力对刀具的作用是将刀具推离工件表面,是车刀在车削过程中产生“让刀”的主要原因。吃刀抗力对工件的作用是将工件顶弯,是切削过程中产生振动的主要原因。

切削热

切削过程中产生的热量叫切削热。切削热的作用使切削区域温度上升,直接影响刀具的磨损和耐用度,并且影响工件的加工精度和表面质量。

1.切削热的来源

切削热的主要来源有两方面,一方面是切削过程中的变形热,另一方面是切削过程中产生的摩擦热。

2.影响切削温度的因素

切削热对切削过程的影响是通过切削温度具体表现出来。切削温度是刀具表面层的最高温度,而切削热只是造成切削温度变化的一个重要条件。切削温度的高低,主要取决于在单位时间内,产生的热量和散出热量的比例上。凡是影响切削热产生和散出条件的因素,都会影响切削温度。如工件材料、切削用量、刀具几何形状和角度、刀具的磨损等各因素,都对切削温度的高低有影响。

3.切削温度与切削过程最佳化

各类刀具材料在切削各种工件材料时,都有一个最佳切削温度范围。在这个切削温度范围内,刀具的耐用度最高,工件材料的切削加工性也最好。

根据在我国生产上常用的切削用量数据同切削温度的测量数值相对照,发现硬质合金车刀切削碳素钢、合金结构钢、不锈钢时的切削温度,大致均为800℃左右;而高速钢车刀切削45钢的切削温度大致为300~350℃。

刀具的磨损和耐用度的选择

新刃磨的刀具,经过使用后,刀具磨损,切削刃变钝,必须重新

刃磨。两次磨刀之间的实际切削时间,称为刀具的耐用度。刀具经过数次刃磨使用后,无法刃磨重新使用时,就完全报废了。从刀具新开刃,到完全报废之间的实际切削时间,叫作刀具的寿命。所以,刀具的寿命等于这把刀具的刃磨次数(包括新开刃)与刀具耐用度的乘积。刀具的磨损形式有两种类型,一种是非正常磨损,一种是正常磨损。在生产中常出现刀具不是逐渐磨损,而是突然崩刃、卷刃或刀片整个碎裂的现象,这种刀具的先期破坏是不正常的,称之为非正常磨损。而正常磨损是逐渐磨损,主要有三种磨损形式:后刀面磨损、前刀面磨损和前后刀面同时磨损。

刀具耐用度的选择:刀具磨损后需重磨和换刀。对此要根据刀具耐用度的数值来确定。为此,一般有两种方法:一是根据单件工时最短的观点来确定耐用度,这种耐用度称为最大生产率耐用度(tp);二是根据工序成本最低的观点来制定的耐用度,称为经济耐用度(tc)。目前,硬质合金焊接车刀的耐用度大致为3600秒(60分);高速钢钻头的耐用度为4800~7200秒(80~120分)。对于装刀、调刀较为复杂的多刀机床、组合机床等,刀具耐用度应定得高些。

减少刀具磨损及提高耐用度的措施

一要选择合适的刀具材料,二要选择合理的刀具几何角度,三要选择合理的切削用量,四要采用适合的润滑冷却液,五要提高刀具表面光洁度。

本文内容由小心整理编辑!