流水线平衡案例分析(流水线平衡案例怎么写)

导语:流水线平衡案例

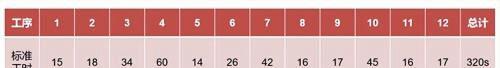

依据生产流动平衡表中的数据,若每一道工序安排一名作业员,其生产线平衡率是多少?生产线平衡损失率是多少?以每天8小时计算,每小时生产线产能是多少?人均产量是多少?下表为标准工时表。

从以上计算中可知,每个工位安排一个人,其平衡损失明显过高。如果由你来安排,怎么样安排工位才能达到最佳平衡,使平衡损失最小,从而达到提升产能,提升效率的目的?

解决方案A:

工序1、2、5、8、9、11、12工时接近,可安排1人;

工序4可安排4人,工序3和工序6可安排2人,工序7和工序10可安排3人,重新安排后其分配时间如表所示:

从以上计算中可知,通过合理调配人员,其平衡损失得到大幅降低。但大部分工厂的人员有限,在短期内无法通过大幅度增加人员的方式来提升效率,我们是否可以通过工作分析的方法,合并某些工序,用同样的甚至更少的人员来达到提升效率的目的呢?

解决方案B:

工序1、2可合并为1人完成,工序3可由1人完成,工序4由2人完成,工序5和工序8合并由1人完成,工序6和工序7由2人完成,工序9和工序10可合并由2人完成,工序11和工序12合并由1人完成。

通过合并工序,生产效率提升1倍有余,其效果是显而易见的。但目前市场环境与以前大不相同,消费者的个性化需求使得多批小量订单成为主流,如何应对此种情况已经成为工厂研究的重要课题。是否可以通过减少生产线的人员,将大组分成多个小组来进行订单生产呢?

解决方案C:

工序1、2、3可合并由1人完成,工序4和工序5可合并为1人完成,工序6和工序7可合并由1人完成,工序第10可拆分为2个工序,前面一个工序与工序8和工序9合并为1人完成,后面一个工序与工序11和工序12合并由1人完成。

解决方案A难度次于方案B,方案B次于方案C。方案C需要大量多能工,因此培训多能工就成为工厂的一项重要任务。利用此种方案,工厂可以同时应付大量的小订单,即使有急单、插单,也不会影响工厂的大部分生产线。

方案B和方案C应结合使用,当生产订单比较大时,也可以将小的生产组合并成大一些的生产线。反之,当订单量比较小,批次比较多时,大的生产线也可以分拆成小的生产组,机动灵活地处理。

那么,对于多能工的培养,怎么进行培养呢?遵循3-3-3原则即可。

以人员数量10为单位:

第一个3代表1个人要至少会熟练操作3道工序;

第二个3代表1道工序至少要3个人会熟练操作;

第三个3代表1个班组要至少3个以上全能工(也就是每一道工序都能熟练操作)

本文内容由小鸣整理编辑!