数控加工的工艺分析和加工方法数控程序的区别(数控加工的工艺流程)

导语:数控加工的工艺分析和加工方法,数控程序的编制、结构及常用算法

导读:今天小编分享一期关于《数控加工程序的编制》知识干货,主要讲述数控加工的工艺分析和典型的加工方法;加工程序的编制、结构及常用算法;简要介绍自动编程。

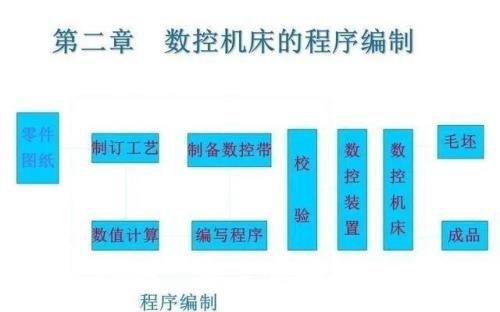

一、程序编制的基本概念数控加工程序编制:从零件图纸到制成控制介质的全过程。

将零件的加工信息:加工顺序、零件轮廓轨迹尺寸、工艺参数(F、S、T)及辅助动作(变速、换刀、冷却液启停、工件夹紧松开等)等,用规定的文字、数字、符号组成的代码按一定的格式编写加工程序单,并将程序单的信息变成控制介质(磁带、磁盘、穿孔带)的整个过程。

常用的程序编制方法有:手工编程和自动编程两种。

手动编程:整个编程过程由人工完成。对编程人员的要求高(不仅要熟悉数控代码和编程规则,而且还必须具备机械加工工艺知识和数值计算能力)

自动编程:编程人员只要根据零件图纸的要求,按照某个自动编程系统的规定, 将零件的加工信息用较简便的方式送入计算机,由计算机自动进行程序的编制,编程系统能自动打印出程序单和制备控制介质。

手工编程适用于:几何形状不太复杂的零件。

自动编程适用于:形状复杂的零件;虽不复杂但编程工作量很大的零件(如有数千个孔的零件);虽不复杂但计算工作量大的零件(如轮廓加工时,非圆曲线的计算)

二、手工编程的内容和步骤图纸工艺分析:这一步与普通机床加工零件时的工艺分析相同,即在对图纸进行工艺分析的基上,选定机床、刀具与夹具;确定零件加工的工艺线路、工步顺序及切削用量等工艺参数等。

计算运动轨迹:根据零件图纸上尺寸及工艺线路的要求,在选定的坐标系内计算零件轮廓和刀具运动轨迹的坐标值,并且按NC机床的规定编程单位(脉冲当量)换算为相应的数字量,以这些坐标值作为编程尺寸。

编制程序及初步校验:根据制定的加工路线、切削用量、刀具号码、刀具补偿、辅助动作及刀具运动轨迹,按照数控系统规定指令代码及程序格式,编写零件加工程序,并进行校核、检查上述两个步骤的错误。

制备控制介质:将程序单上的内容,经转换记录在控制介质(穿孔带、磁带或磁盘、存储器)上,作为数控系统的输入信息,若程序较简单,也可直接通过键盘输入。

程序的校验和试切:所制备的控制介质,必须经过进一步的校验和试切削,证明是正确无误,才能用于正式加工。如有错误,应分析错误产生的原因,进行相应的修改。

常用的校验和试切方法:

1、对于平面轮廓零件可在机床上用笔代替刀具、坐标纸代替工件进行空运转空运行绘图。

2、对于空间曲面零件,可用蜡块、塑料或木料或价格低的材料作工件,进行试切,以此检查程序的正确性。

三、数控加工的工艺分析和数控加工方法1. 数控加工的工艺分析

数控机床加工零件和工艺除按一般方式对零件进行分析外,还必须注意以下几点:

选择合适的对刀点:

1、对刀点确定刀具与工件相对位置的点。由于程序也是从这一点开始执行,所以对刀点也叫做“程序起点”或起刀点。

2、对刀点可以是工件或夹具上的点,或者与它们相关的易于测量的点。

3、对刀点确定之后,机床坐标系与工件坐标系的相对关系就确定了。

选择对刀点的原则:

1、选在零件的设计基准或工艺基准上,或与之相关的位置上。2、选在对刀方便,便于测量的地方。

3、选在便于坐标计算的地方

刀位点:用于确定刀具在机床坐标系中位置的刀具上的特定点。

对刀:就是使“对刀点”与“刀位点”重合的操作。

常用的对刀方法为试切法。

根据试切后工件的尺寸确定刀尖的位置。

数控车床的对刀

加工线路的确定:

寻求最短加工路线 如图a所示零件上的孔系,图b的走刀路线为先加工完外圈孔后再加工内圈孔。若改用c图的走刀路线,减少空刀时间,则可节省定位时间近一倍,提高了加工效率。

车削或铣削:

原则:尽量采用切向切入/出,不用径向切入/切出,以避免由于切入/出路线的不当降低零件的表面加工质量,以保证工件轮廓光滑。

刀具应避免在工件轮廓面上垂直上、下刀而划伤工件表面;尽量减少在轮廓加工切削过程中的暂停(切削力突然变化造成弹性变形),以免留下刀痕;

空间曲面的加工

加工线路的选择应遵从的原则:

1、尽量缩短走刀路线,减少空走刀行程以提高生产率。

2、保证零件的加工精度和表面粗糙度要求。

3、保证零件的工艺要求。

4、利于简化数值计算,减少程序段的数目和程序编制的工作量。

本文内容由快快网络小涵创作整理编辑!