挤出成型理论之熔融理论是什么(熔融挤出成型的特点)

导语:挤出成型理论之熔融理论

熔融理论是对塑料在挤出机熔融段中从固态转变为熔融态这一过程的研究,又称熔化理论或相迁移理论。熔融理论在挤出成型加工中对保证制品的质量有着重要的指导意义。迄今为止,塔莫尔(Tadmor)和克累恩(Klein)所建立的熔融理论较为成熟。现简介如下。

1.熔融机理

为了弄清塑料挤出机中的熔化过程,首先从冷却实验中进行分析研究。冷却实验是这样进行的:将着色塑料和本色塑料的混合物进行挤出,待挤出过程稳定后,快速停车骤冷机筒和螺杆,使塑料凝固,一同抽出螺杆和凝固塑料,将塑料从螺杆上剥下切片,可观察到挤出机在稳态运行时未熔化固体物与熔化物呈线的流动轨迹。

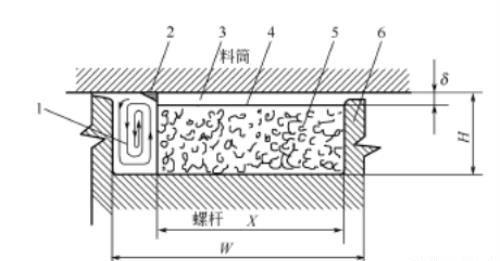

观察分析的结论是这样的:塑料熔化过程是由加料段送入的物料在向前推进的过程中同已加热的机筒表面接触,熔化即从接触部分开始,且在熔化时于机筒表面留下一层熔体膜,若熔体膜的厚度超过螺棱与机筒间隙时,就会被旋转的螺棱刮落,将积存在螺棱的前侧,形成旋涡状熔体池,而在螺棱的后侧则为固体床(又称固体塞),如图1-1的熔融模型所示。由于螺槽深度逐渐变浅,固体床被挤向内壁,这样在加热器和剪切热的作用下,随着物料沿螺槽向前移动,固体床的宽度就会逐渐减小,熔池逐渐变宽,直到固体床全部消失,即完全熔化。熔融作用均发生在熔膜和固体床的界面处,从熔化开始到固体床消失这段区域,我们称为熔化区长度,即熔融段。

图 1-1螺槽内塑料的熔化过程模型

1—熔体池 ; 2—料筒壁; 3—熔体膜 ; 4—固体-熔体界面; 5—固体床;

6—螺 棱; X—固体床宽度 ; W—螺槽宽度; H—螺槽深度

从以上熔融模型可知,在挤出过程中,加料段内充满了固体料,熔融段内固体料和熔融料共存,且固相和液相间有一定界面,直至固体床宽度消失,也就是说塑料的整个熔融过程是在螺杆的熔融区内完成的。还可看出,在这一过程中固体床宽度沿螺杆方向变化的规律,并为数学解析式提供了重要依据。

显然,如果固体床厚度减小的速率低于螺槽深度减浅的速率,则会出现固体床堵塞螺杆现象,使挤出料流产生时断时续的波动,因此选择合理的螺杆参数十分重要。

影响螺杆熔融段长度的因素为了能确定熔融段的长度,研究复杂的熔融过程与螺杆的几何参数、塑料的性能、挤出机的工艺条件等因素的相互关系,科技工作者通过对数学模型进行演算,建立了螺杆参数和工艺条件的数学解析式,其结论是挤出机熔融段的质量流率(挤出量)G及熔融段的螺杆长度L2取决于操作工艺条件、物料的性质以及螺杆的几何参数等。

(1)质量流率G和螺杆转速n对 L2的影响。从熔融理论的相关计算式得知,G与L2成正比关系,增大螺杆转速不仅使ψ (ψ为一个有因次的比值, 它是熔化速率的量度,是个综合性的指标。即高的ψ值意味着高的熔化速率)增加,而且G也增加,G的增加将要求L2加长。而ψ的增大则有利于熔融,并可减短L2的长度。这两种作用可分为两种情况分析:一是当无背压时,由于n的提高,ψ值提高的作用(即加强熔融的作用)不足以补偿产量G的增加,其结果使L2加长,这就是常规挤出机转速不能过高的原因;二是当有背压控制时,在提高n的情况下,G可以得到控制,ψ值增加的影响得到提高, 故也会起到减小L2的作用。

(2)温度对L2的影响。提高机筒温度Tb和固体塑料温度Ts,使ψ值增大,有利于熔融。ψ值取大值,L2趋短。但值得注意的是,Tb有一个最佳值,也就是说 Tb只能提高一定的程度,过高则黏度降低反而不利于L2的减小。此外,Ts过高,对加料段的固体输送能力不利。

(3)物料性质的影响。对于比热小、导热系数和密度高、熔化潜热和熔融温度低的塑料,其ψ值相对来说较大。ψ值趋大,L2越短,或者说在相同的L2下能获得较高的产量。例如聚丙烯比高密度聚乙烯的熔点高,而导热性差,故在加工聚丙烯时需选择较长的熔融段螺杆。

(4)螺杆几何尺寸的影响。对于等深螺杆,螺槽深度取深一点较为有利;对于渐变螺槽,由于横截面积是逐渐减少的,加速了熔融,因而螺槽的锥度至关重要;螺旋角加大,螺旋线增长,物料停留时间增长,会使 L2减小;螺槽宽的减少,不利于L2的减少;螺纹与机筒间隙加大导致熔膜增厚,不利于热传导,降低了剪切速率,熔融差,同时漏流量增加。以上简单介绍了熔融理论的基本内容,虽然推导出了熔融段长度计算式,但仍存在与实际的误差,其原因是,研究和推导是在不真实的假设条件下进行的。所以有关学者在此基础上作了一些修正和补充,不过计算起来显得更为复杂。

本文内容由快快网络小畅创作整理编辑!