非离子表面活性剂在水性涂料中的应用有哪些(非离子表面活性剂在水性涂料中的应用)

导语:非离子表面活性剂在水性涂料中的应用

由于环氧树脂为高度油性的体系(HLB=3),因此它的乳化比较困难,用常用的单活性中心的乳化剂往往不能得到稳定的环氧树脂乳液,而且这种外加的乳化剂残留在固化后的涂膜中对涂膜的耐水,耐化学性的影响较大。是由环氧树脂与具有表面活性,又能与环氧基反应的聚醚二元醇在强氧化类离子型引发剂存在下反应而生成,环氧树脂与聚醚二元醇的摩尔比较好的为1∶1,反应温度控制在90~100℃,反应时间为4~6小时。所形成的反应性乳化剂为水白色固体,易溶于水。为便于使用,反应结束后加水溶解,固含量为40-50%,所得产品为清澈溶液,粘度1000~1500mPa.s。

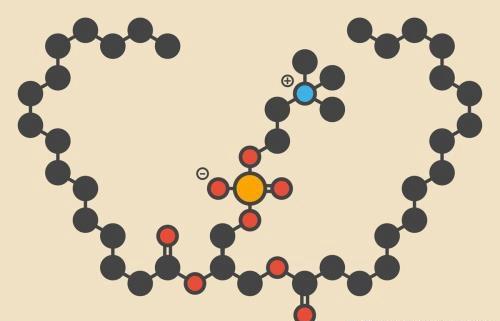

上述聚醚二元醇包括聚乙二醇、聚丙二醇、聚丁二醇或其共聚物等。与环氧树脂反应后生成的反应乳化剂为聚合物型的乳化剂,分子量很高,分子链中含有表面活性的聚醚链段,而且聚醚链段和环氧树脂链段交替排列,即亲水憎水链段交替排列。这样的反应性乳化剂的分子链上存在许多表面活性的亲水性的聚醚链段,它们是表面活性中心。与传统的单表面活性中心的乳化剂不同,它属于多表面活性中心的聚合型乳化剂。它们在乳化环氧树脂时,在分散相环氧树脂颗粒表面成卧式而不是立式吸附,能形成十分牢固的吸附保护层防止颗粒凝聚,因而能形成非常稳定的环氧树脂乳液。

环氧树脂与聚醚二元醇反应生成的反应性乳化剂分子的末端有环氧基,因此它能参与环氧树脂固化剂的固化反应,成为固化后交联分子的一部分。所以称它为反应性乳化剂,与外加型乳化剂的不同,它对涂膜性能的影响较小。

2 水性环氧乳液无论是低分子量环氧树脂,如E-51、E-44,还是高分子量环氧树脂,如E-20都可以用反应性乳化剂乳化。由于环氧树脂的粘度很高,一般需加入少量共溶剂溶解,降低粘度,便于乳化。共溶剂可采用对空气质量无害(HAP)的醚溶液,如丙二醇甲醚、丙二醇丁醚、丙二醇甲醚醋酸酯等。据报道[9-10],对低分子量环氧树脂,可加入其25~35%重量的共溶剂溶解;对高分子量环氧树脂,可加入其50~60%重量的共溶剂溶解。但在成品中共溶剂的含量仅5~7%,主要以水为分散介质。

反应性乳化剂的加入量对乳液稳定性也有很大的影响,较合适的加入量为环氧树脂溶解的环氧树脂溶液中去,在高速搅拌下慢慢加入定量的水。体系开始时为油包水体系。随着水的加入,粘度上升,当水量加到一定量时体系发生相反转,体系粘度下降,即从油包水系统转变为水包油系统,成为稳定的水包油型不氧树脂乳液,固含量为40~50%。另一种方法是采用高压均化机,即在高压(最高可达50MPa)下将已溶解环氧树脂溶液、水性乳化剂和水经过一个喷嘴雾化,形成稳定的环氧树脂乳液,固含量为40~50%。

3 固化剂改性双组份水性环氧树脂涂料要求在室温下固化。一项针对含有混合胺固化剂的可溶性和水性环氧涂料的研究表明,溶剂型溶液在干燥过程中各向同性,同时,胺在胶束和自由基之间,在水相中分散进入“自乳化物”[11]。多烯多胺及其加成产物是常用的室温固化用环氧树脂固化剂,它适用于溶剂型系统而不适用于水性环氧系统,因为它不能分散在环氧树脂乳液内形成稳定的分散体,反而造成乳液的破坏,两相分离,涂层固化不良,甚至不能固化。在水性环氧系统中使用的固化剂必须满足以下几个条件:一是与环氧树脂乳液相溶,能均匀地分散在乳液中形成均匀的可在室温成膜固化的分散体;二是在乳液中的水分挥发后与环氧树脂有较好的相容性,能形成均相的涂膜,从而能充分和完全地固化,得到性能优良的涂膜;三是与环氧树脂的反应速度适中,以保证足够的适用期(2~4小时)。要满足以上的要求,需对多烯多胺进行改性。

免责声明:本站部份内容由优秀作者和原创用户编辑投稿,本站仅提供存储服务,不拥有所有权,不承担法律责任。若涉嫌侵权/违法的,请反馈,一经查实立刻删除内容。本文内容由快快网络小畅创作整理编辑!