连螺母都要从日本进口?的高铁,真的离不开日本?

导语:连螺母都要从日本进口?中国的高铁,真的离不开日本?中国高铁进口日本螺丝

截止至今年1月份,中国的高铁运营里程,达到了4.2万公里,稳居世界第一。

但有人说,中国的高铁产业是大而不强,在世界第一的高铁里程背后,却存在连一颗螺母都要从日本进口的问题。

那么,这是真的吗?我们的高铁,真的需要从日本进口螺母?这种螺母又有何特异功能,至今都没能国产?

“永不松动的螺母”

目前,用在高铁上的日本螺母,是日本哈德洛克公司的产品,正式名字非常简单粗暴,就叫“Hard Lock”螺母,意思是硬锁螺母。日本人宣称,Hard Lock螺母是“永不松动的螺母”。

螺丝和螺母都是我们生活中常见的物品,一般用来连接、固定物体,被称为紧固件。

正常的螺丝、螺母,其实一般只要求拧紧之后不会轻易松动就行,比如说汽车轮子上的螺丝,但是在部分特殊场景中,用到的螺丝要求就要严苛得多,比如说铁路铁轨上的螺丝。

因为火车行驶的过程中,铁轨会发生振动,固定铁轨的螺丝,也会跟着振动。长年累月下来,即便是当初拧得再紧的螺母,都会逐渐松脱,轻则导致铁轨松动、变形,重则可能导致列车出轨。

最初的时候,解决方法是派人定期巡检,频繁拧紧铁轨上的螺母。这种方法并不是很好,随着各国的铁路线,铺得越来越长,每天巡逻、检查的时间和人力需求越来越大,光靠人力巡检,已经不可能排除每一颗螺母的隐患了。

在这种情况下,人们迫切需要一种,拧紧之后就尽可能不会松动的螺母。

最初的几种方法,要么是在螺母内加一段不锈钢丝,卡住螺母下滑的道路,来防止螺母的松动;要么是在螺母下面加弹簧、橡胶垫片,减轻振动;甚至是往螺栓上直接涂胶水。

但是这些方法都存在一定的缺陷:

首先是这些“加料”的螺母,安装、拆卸的过程,往往都会更加繁琐,增加了工作量;其次是,制造、生产这些“加料”螺母的成本也更高;最后,这些螺母虽然有防松动的效果。

但是这几个都属于治标不治本,在更严苛的环境、更长时间的使用中,还是会出现松动的现象。

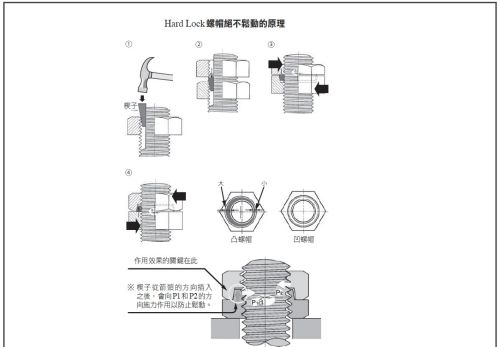

1973年,日本的若林克彦,从家附近的神社牌坊中得到了灵感,发明了“Hard Lock”螺母。“Hard Lock”螺母的原理其实很简单,就是利用了传统建筑中的“卯榫结构”,把原本的一颗螺母,变成了上下两颗螺母。

上面的一颗螺母呈倒“凹”字形,下面的一颗螺母,呈“凸”字形,楔入上面的螺母中。再利用偏心加工的技术,把下面那颗螺母做成稍微向一侧倾斜的状态。

这样一来,发生振动的时候,下螺母,就会顶住上螺母,对上螺母产生向拧紧方向旋转的力。振动越频繁、越剧烈,上螺母反而拧得越紧,所以,日本人敢把它称为“永不松动的螺母”。

但实际上,就像世界上没有永动机一样,世界上也不存在真正的永不松动的螺母。Hard Lock并不是真的永不松动,只是相比于普通的螺母,它更难松动而已,一般间隔6个月左右,就要对Hard Lock螺母进行检测、补紧操作。

Hard Lock螺母诞生的时机非常好,当时正赶上日本高铁——“新干线”大规模建设的阶段,相比普通铁路,高铁的速度更快,对铁轨的要求也更高。所以Hard Lock螺母推出之后,迅速得到了认可,在新干线上得到了大规模的应用。

在2004年中国引进高铁技术的时候,Hard Lock螺母属于日本新干线的配套零部件之一,自然也被引进国内,并部署在中国高铁线路上。

那么,我们的高铁,真的至今也离不开日本吗?我们真的被一颗小小的螺母卡住了脖子?

中国高铁真的离不开日本螺母?

实际上,我们国内目前确实没有制造Hard Lock螺母的企业,而没有实现国产的原因,有造不了的因素,但更多的是我们并不想造。

Hard Lock螺母的原理其实很简单,制造难度也谈不上有多大。但真正麻烦的是,这种螺母想要实现“永不松动”,靠得是下螺母加工时的偏心量,刚好能够让上螺母拧紧。而不同的材质、不同的大小、不同的使用场景,偏心量都存在细微的差别。

不得不承认的是,日本人在这种精密加工领域,确实有天分和耐心。若林克彦的哈德洛克公司,在Hard Lock螺母上,潜心钻研了几十年。

凭借耐心和细致,他们掌握了各种情况下螺母加工偏心量,做到了即便将原理和图纸给别人,后来人都无法模仿的程度。

因为后来的模仿者,显然不可能再花几十年的时间去不断收集数据,积累经验。

所以,即便是Hard Lock螺母引进多年,国内也没有企业真正掌握大规模的生产技术。

那我们的高铁就真的离不开日本人的螺母了?

显然不是,在某一项细分领域钻研几十年,或许真的是日本人的强项,但是,日本人不明白的是,堵上了一条路,我们还可以换条路走。

Hard Lock螺母是很难松动,但难松动的螺母,不一定非得是Hard Lock螺母。

早在1980年代,上海铁路局就设计过一种防松螺母,这种螺母的底部,有一条凹槽,正好能嵌入扣件弹条。相当于螺母与外部的结构形成了卯榫结构,钉死在一起了,也能起到很好的防松效果。

虽然这种螺母后来因为安装比较麻烦,只能针对特定的弹条结构使用,没有得到推广,逐渐淡出了视野。

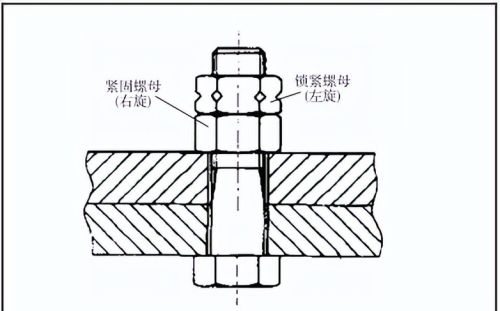

但在1990年代,我们很快又推出了新型的变牙型螺母。这种螺母的安装操作与普通的螺母几乎相同。

不同的是,这种螺母的螺纹不太规则,与螺丝上的螺纹形成了楔形结构,改变了传统螺母的受力方向,锁紧力是传统螺母的好几倍,并且在多次拧紧拧松之后,也能够保持原有的锁紧状态,这种螺母也就成为目前我国铁路上应用最广的防松螺母。

2001年,青藏铁路二期工程开工建设,青藏高原上恶劣的自然环境,对铁路和列车设备提出了更高的要求。

其中,对螺丝、螺母等紧固件的要求更是堪称苛刻。

首先是青藏高原上人烟稀少,很多路段都要经过大片的无人区,这就要求铁轨上的紧固件要在长时间无人维护的情况下,不发生松动;

其次是青藏高原上空气稀薄,空气保温效果更差,昼夜温差非常大,白天出太阳的时候,铁轨上温度能达到30度,晚上却又会降到零度以下。如何在剧烈的温度变化下,保证螺母不松脱,也是一个难题。

针对这种情况,2002年,我们又开发了一种新型的防松螺母:自锁型螺母。

这种螺母由一个螺母和一个垫片组成,螺母和垫片之间摩擦力非常强,形成了锁定的状态。

它只能拧紧,不能拧松,只有在解除垫片锁定之后,才能卸下来,安装上去之后就几乎不怎么需要维护了。并且有了垫片的缓冲之后,它的抗震能力也更强,非常适合青藏铁路沿线使用。

而青藏铁路开通至今已经快20年了,也没有发生一起因为螺母松动导致的事故,足以证明这种螺母性能的优异。

除此之外,我们还有完全由中国人发明的唐氏螺丝,这种螺丝采用了特殊的螺纹,它可以让螺母顺时针拧进去,也可以让它逆时针拧出来;反过来逆时针拧进去,顺时针拧出来也可以。

而且使用方法也简单,只要按相反的顺序拧进去两颗螺母,上面的螺母松动了想顺时针滑下来,下面的螺母就会将它拧死。

与这些螺母相比,Hard Lock螺母虽然在防松性能上要好一点,但是它通用性太差,偏心加工导致制造成本更高,综合性能并没有什么优势。

从一颗螺母,看中国高铁发展

既然如此,那为什么我们的高铁还要用日本的螺母?

这就要提到,我们的高铁技术引进时的故事了,2004年,铁道部决定从国外引进高铁技术,按照“引进-吸收-消化”三步走的战略,逐渐实现高铁的国产化。

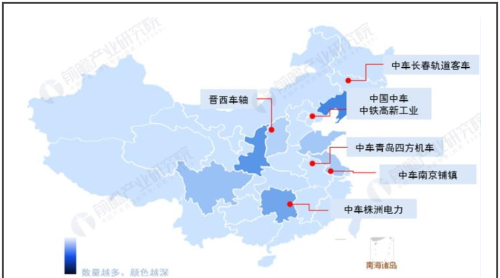

我们引进高铁技术的时候,采取的策略是同时引进了日本新干线、法国阿尔斯通、德国西门子三家的技术,让他们同台竞技。

这其中,日本新干线的技术,主要由中车集团青岛四方机车公司承接。因为日本新干线的原型车上,用的螺母,就是Hard Lock螺母,中车青岛公司,自然也沿袭了这一习惯。

而另外两家承接法国、德国技术的中车长春客车、中车唐山公司,就从来没有用到过Hard Lock螺母了。

之后,我们又博采三家之所长,研制出了拥有完全独立知识产权的国产高铁——复兴号。

如今中国高速动车组的重要标准超过250项,其中中国自己的标准标准高达84%。

而复兴号上的整体设计、车体、转向架、牵引、制动等等关键技术,都是我国自主研发的,更谈不上用日本螺母的事情了。

所以,Hard Lock螺母在我们高铁上的应用,其实只局限在早期从日本引进的型号,以及后续的改进型上,实际占比还不到1%。

事实上,与其担心中国高铁会被日本螺母卡住脖子,不如担心日本螺母会不会被中国高铁断了生路。

今年1月28日,印尼交通部长参观了印尼雅万高铁项目,这一项目预计将在今年6月份正式开通,这标志着中国高铁已经有能力对外输出了。

而另一边,日本新干线的出口项目——印度高铁,在几次延期之后,至今还没有完成征地工作,已经变成了一个天坑。

再加上,日本的新干线近年来面临大规模亏损的问题,已经裁撤掉多条铁路线。作为新干线的配套部件,Hard Lock螺母的市场正在变得越来越窄,日子并不好过。

高铁、汽车、飞机,中国在这些万亿产业逐渐实现突破,日本等发达国家,靠着一颗螺母收割我们的日子,已经一去不复返了。