锂电池粘结剂使用手册(粘结剂在电池中的作用)

界面接触问题一直是全固态电池的痛点和难点,本文介绍了一种原位极性-非极性相互转化的粘结剂设计方式,为全固态电池使用传统制浆法量产提供了可能。

硫基全固态电池具有优异的安全性能,被寄希望于取代当下使用的锂离子电池。但是,在全固态电池浆料制备过程中,由于其溶剂、粘结剂、硫化电解质之间具有不兼容的极性,所以目前还没有办法实现规模化量产。目前对全固态电池的研究主要是在实验室规模上进行的,电池的体积也比较小,全固态电池的规模化量产目前还是朝着现有的生产工艺进行研究,即先将活性物质制备成浆料后再涂布烘干,这样可以有较低的成本和较高的效率。

面临的困难

那么目前摆在眼前的困难是较难找到合适的聚合物粘结剂和溶剂来支撑这种液态方案。大多数硫基固态电解质可以溶解于极性溶剂中,例如我们目前常用的NMP中。所以溶剂的选择只能偏向于非极性的或者相对弱极性的溶剂,这也就意味着粘结剂的选择面也相应缩窄——大部分的具有极性官能团的高分子聚合物不能用了!

这还不是最糟糕的问题,在极性方面与溶剂和硫化物电解质相对兼容的粘结剂会导致与集流体间、活性物质和电解质之间的粘结性降低,这无疑会造成电极阻抗极大、容量衰减快,对电池的性能极为不利。

为了满足以上的各项要求,三种主要物质(粘结剂、溶剂、电解质)可选择的种类,只有非极性或弱极性溶剂,如对位(p)二甲苯、甲苯、正己烷、苯甲醚等,采用弱极性聚合物粘结剂,如顺丁橡胶(BR)、丁苯橡胶(SBR)、SEBS、聚氯乙烯(PVC)、丁腈橡胶(NBR)、硅橡胶和乙基纤维素等,以此来满足所需求的性能。

原位极性-非极性转化方案

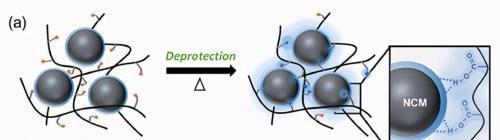

本文介绍了一种新型的粘结剂,可以通过保护-去保护化学的方式在电极加工过程中实现极性的改变。此种粘结剂的极性官能团被非极性的叔丁基官能团保护,确保在电极浆料制备过程中粘结剂可以与硫化物电解质(这里使用的是LPSCl)相匹配。此后再通过热处理即电极的干燥过程,可将聚合物粘结剂的叔丁基官能团热裂开,达到去保护的目的,最终得到极性的粘结剂。如图a所示。

非极性-极性官能团转化过程

经过电极的机械性能和电化学性能比较,选定BR(顺丁橡胶)作为硫化物全固态电池的聚合物粘结剂。除了增强全固态电池的机械和电化学性能外,此研究还打开了聚合物粘结剂设计的新方式,那就是保护-脱保护方式,在电极制造的不同阶段使其处于合适的、所需要的状态。

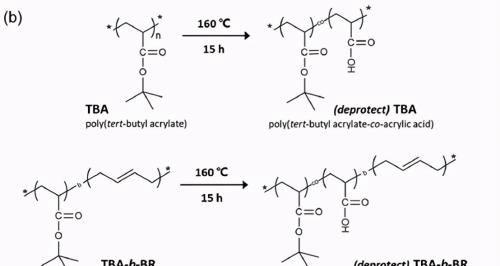

接着,实验选用了聚叔丁基丙烯酸酯(TBA)及其嵌段共聚物,聚叔丁基丙烯酸酯-b-聚1,4丁二烯(TBA-b-br),其羧酸官能团都被热裂解的t-丁基保护。其实TBA是PAA的前驱体,PAA通常用作目前锂离子电池,但是因为其极性不匹配并不能用于硫化物基全固态锂电池。PAA的强极性能够与硫化物电解质剧烈反应,但是有了t-丁基的保护羧酸官能团后,PAA的极性可以被降低,从而使其溶解与非极性或弱极性溶剂中。经过热处理后,t-丁基酯基分解,释放异丁烯,从而生成羧酸,如图b所示,两种聚合物去保护的产物用(去保护)TBA和(去保护)TBA-b-br来表示。

热处理过程

最后转化为类PAA的粘结剂能够与NCM很好的粘合在一起,同时整个过程发生在原位。据了解,这是第一次在全固态锂电池中使用原位极性转化的方案。

关于热处理的温度,文献中显示120℃下未观察到明显质量损失,而在160℃恒温下,丁基对应的质量在15h后损失了。这说明存在一个确定的温度,能够使丁基脱去(在实际生产中,这温度时间太长了,是否有更合适的温度或条件来提高生产效率,需要继续研究探讨)。脱保护前后的物质FT-IR结果也显示,固态电解质未对去保护的过程产生干扰。使用脱保护前后的粘结剂做成胶膜,结果显示脱保护后的胶与集流体的粘结力更强。为了检验脱保护前后粘结剂与电解质的相容性,进行XRD和拉曼分析,结果显示LPSCl固态电解质与测试的粘结剂都具有良好的相容性。

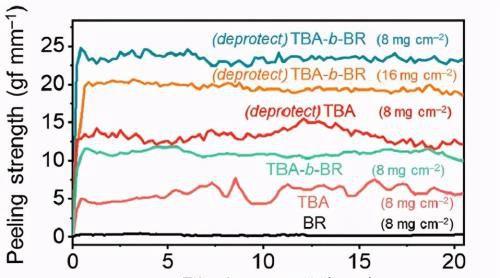

接下来,做成全固态电池看看性能如何。采用NCM711 74.5%/LPSCl21.5%/SP2%/粘结剂2%,极片剥离强度显示,粘结剂为TBA-b-BR时剥离强度最大(如图1),同时脱保护时间也对剥离强度有影响。脱保护的TBA极片脆性较大,极片容易断裂,所以最终选择了柔韧性较好,且剥离强度较高的TBA-b-BR作为主要粘结剂来进行电池性能的测试。

图1.使用不同粘结剂时的剥离强度

粘结剂本身是离子绝缘的,为了研究加入粘结剂后对离子导电性的影响,做了两组实验,一组97.5%的电解质+2.5%粘结剂,一组不包含粘结剂。分别测试离子电导率,发现不含粘结剂的是4.8×10-3Scm-1,而含粘结剂的电导率也是10-3数量级的。对(去保护)TBA-b-br进行CV测试,证明其电化学性能稳定。

半电池和全电池性能表现

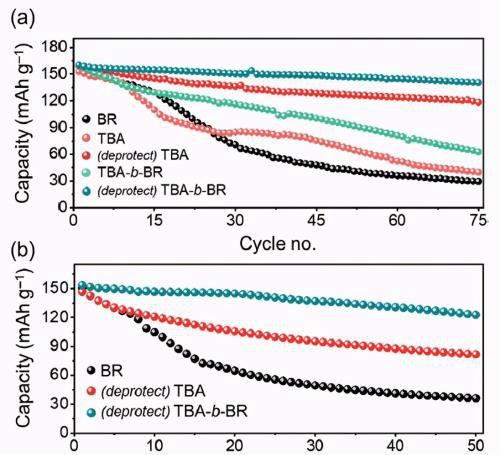

众多对比试验说明,脱保护后的粘结剂具有更好的粘结性,且对锂离子的迁移没有影响。使用不同的粘结剂做成半电池来测试电化学性能,各实验组半电池分别由混合有粘结剂的正极、无粘结剂的固态电解质以及Li-In对电极组成,单一因素实验考虑,未在固态电解质中掺入粘结剂,以此来证明粘结剂的不同对正极的影响。其电化学性能结果如下图所示:

不同粘结剂半电池的循环表现

上图中:a.为正极面密度8mg/cm2时使用不同粘结剂的半电池循环性能,b为正极面密度16mg/cm2时使用不同粘结剂的半电池循环性能。从上图结果可以看出来,(脱保护)TBA-b-BR具有明显优于其它粘结剂的电池循环性能,而且将循环图和剥离强度图对比,相对符合,那么说明极片机械性能的好坏在循环性能的表现中占着重要的位置。

EIS结果

左图为未循环之前的NCM711/Li-In半电池EIS,右图为0.1C循环50周后的半电池EIS,半电池分别使用了(脱保护)TBA-b-BR和BR粘结剂,由EIS图谱可以得到如下结论:

1无论循环多少次,各电池的电解质层RSE都在10Ωcm2左右,这代表电解质LPSCl的固有体电阻2.电荷转移阻抗RCT在循环过程中均有增大,但是使用BR粘结剂的RCT增加要明显高于使用(脱保护)TBA-b-BR粘结剂的电池,可见使用BR粘结剂的活性物质之间粘接不是特别牢靠,在循环过程中有松动。

电极剖面的SEM图

对不同状态的极片进行截面SEM观察,结果如上图所示:a.循环前(脱保护)TBA-b-BR;b.循环前BR;c.25周后(脱保护)TBA-b-BR;d.25周后BR;

循环前所有电极都可以观察到活性颗粒之间紧密接触,只能看到微不足道的的孔洞,但是25周循环之后,可以看到明显的变化出现了,c中使用(脱保护)TBA-b-BR的正极活性颗粒大多数还是无裂缝的,而使用BR粘结剂的电极中活性颗粒中间出现大量的裂缝,如d中黄色区域所示,此外电解质和NCM颗粒的脱离更加严重,这都是电池性能衰减的重要原因。

全电池的电化学性能表现

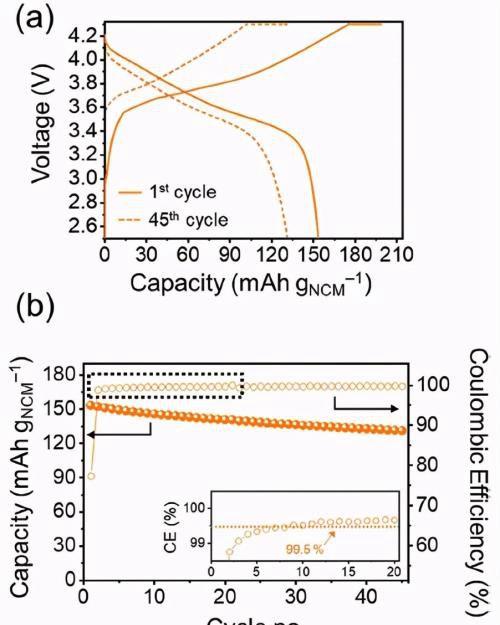

最后,文中还进行了全电池的性能验证,正极NCM711/负极石墨,首次循环克容量可以到153mAh/g,经过45周循环后还能维持在85.5%。

简短总结

总之,在全固态锂电池中,活性物质之间牢固的接触,较高的机械性能和界面稳定性是获得高电化学性能表现的重中之重。

参考文献:In Situ Deprotection of Polymeric Binders for SolutionProcessible Sulfide-Based All-Solid-State Batteries.

免责声明:本文内容由互联网优秀作者用户自发贡献,本站仅提供存储空间服务,不拥有所有权,不承担相关法律责任。若有涉嫌抄袭侵权/违法违规的内容,请与我们取得联系举报,一经查实立刻删除内容。本文内容由快快网络小萱创作整理编辑!