粉末注射成型模具的表面特性及其对原料成型性和模具附着力的影响

文/大壮

编辑/大壮

一、粉末注射成型模具表面微纳结构对成型性能的影响研究

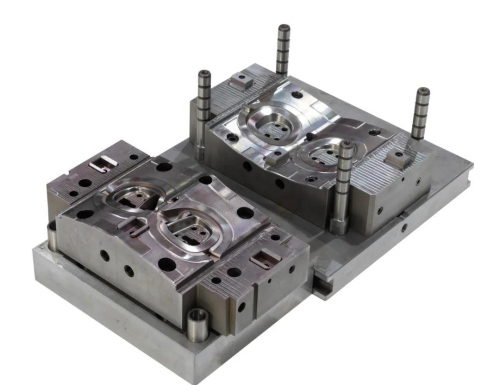

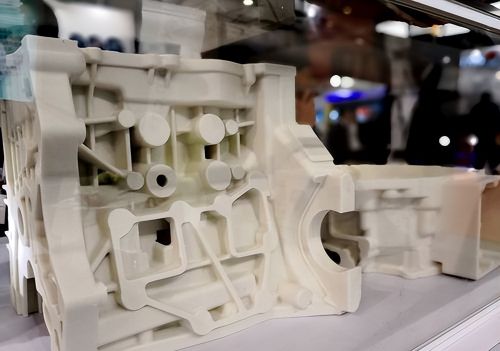

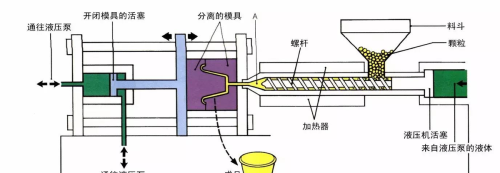

粉末注射成型是一种常用的金属粉末成型技术,通过模具的注射成型将金属粉末压缩成所需形状的零件。模具表面微纳结构是影响粉末注射成型成型性能的一个重要因素。

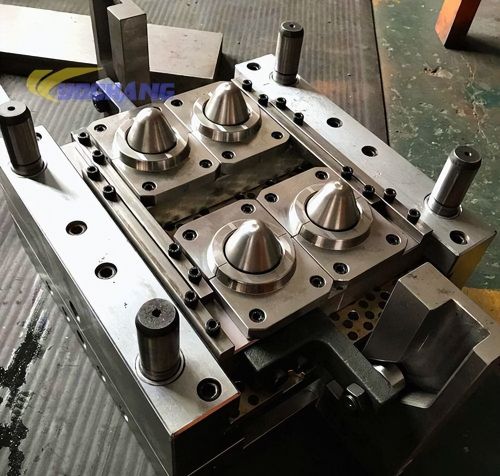

模具表面微纳结构是指模具表面的微观形貌和纳米级结构,包括表面粗糙度、形貌、表面能等特征。研究表明,模具表面微纳结构对粉末注射成型的成型性能有显著影响。

首先,表面微纳结构可以影响粉末注射成型的成型质量。表面粗糙度越小、表面形貌越光滑,可以减少粉末在注射过程中的摩擦力和挤压力,从而提高成型质量,降低零件表面的毛刺和裂纹等缺陷。

其次,表面微纳结构还可以影响模具与粉末的附着力。表面能是影响粉末注射成型附着力的重要因素,而表面微纳结构可以增加模具表面的表面积和表面能,从而提高附着力和成型质量。

最后,表面微纳结构还可以影响模具的使用寿命。表面粗糙度和形貌不良会导致模具表面的磨损加速,降低模具的使用寿命。而优化表面微纳结构可以提高模具表面的耐磨性和耐腐蚀性,延长模具的使用寿命。

综上所述,粉末注射成型模具表面微纳结构对成型性能的影响是不可忽视的。未来的研究可以在表面微纳结构方面进行更深入的探究,优化表面处理技术,提高粉末注射成型的成型效率和质量。

二、不同表面处理方式对粉末注射成型模具附着力的影响研究

粉末注射成型是一种重要的金属粉末成型技术,而表面处理则是影响粉末注射成型模具附着力的关键因素之一。本文将就不同表面处理方式对粉末注射成型模具附着力的影响进行综述。

表面处理方式是指对模具表面进行物理、化学或机械处理以改变表面特性的方法。而表面特性则包括表面能、表面粗糙度、表面形貌等多个方面。研究表明,表面处理方式对粉末注射成型模具附着力有着显著的影响。

首先,化学处理是一种常见的表面处理方式,可以通过在模具表面形成一层化学反应产物来改变表面特性。例如,氮化处理可以在模具表面形成一层氮化物薄膜,提高模具表面的硬度和耐磨性,从而提高附着力。

其次,机械处理也是一种有效的表面处理方式。例如,研磨和抛光可以改善模具表面的光洁度和平整度,从而减少粉末附着的机会,提高附着力。

最后,物理处理也可以对模具表面特性进行改变,例如离子注入和激光处理可以改变表面能和结构,从而提高附着力。

总体来看,不同表面处理方式对粉末注射成型模具附着力的影响具有明显差异。因此,在实际生产中,应根据具体情况选择合适的表面处理方式,以提高模具附着力和成型质量。

未来的研究可以进一步探究不同表面处理方式对模具表面微纳结构的影响,以实现更加精细化的表面处理和优化。

三、模具表面粗糙度对粉末注射成型成型质量的影响研究

模具表面粗糙度是指模具表面的细微不平整程度,对于模具的质量、效率和成本等方面具有重要影响。目前,随着科技的不断进步,模具表面粗糙度的控制已成为一个非常具有挑战性的问题,相关领域的研究也日益增多。

模具表面粗糙度的重要性主要体现在以下几个方面:首先,模具表面粗糙度对产品的外观和质量有直接影响,粗糙度太高会导致产品表面变得不光滑,甚至出现瑕疵;

其次,模具表面粗糙度还会影响模具的使用寿命,粗糙度较高容易使模具表面产生磨损,从而导致模具寿命缩短;最后,模具表面粗糙度还对生产效率和成本具有影响,模具表面粗糙度越高,生产效率越低,成本也会相应升高。

为了控制模具表面粗糙度,现有的研究主要涵盖以下几个方面:首先,采用不同的加工方法和工艺来控制模具表面的粗糙度,例如利用微加工技术来制造高精度模具表面;

其次,对模具表面材料进行优化选择,例如选择表面硬度高、抗磨损性好的材料;最后,采用表面处理技术来改善模具表面的粗糙度,例如采用化学处理和电化学处理等方法。

综上所述,模具表面粗糙度是制造业中一个至关重要的问题,其控制不仅能够提高产品质量和效率,还能够有效降低成本和延长模具使用寿命。为了满足市场对高品质产品的需求,需要进行多角度的研究和创新,并不断地推出符合市场需求的高品质模具。

四、基于表面能理论的粉末注射成型模具表面改性研究

粉末注射成型是一种常用的金属粉末成型技术,而模具表面性质是影响粉末注射成型成型质量的关键因素之一。本文将就基于表面能理论的粉末注射成型模具表面改性进行综述。

表面能理论是描述表面特性的一种理论,包括表面张力、表面活性、表面能等参数。根据表面能理论,粉末注射成型模具表面的表面能越高,越容易吸附和附着粉末,从而影响成型质量。因此,基于表面能理论进行模具表面改性是一种有效的方法。

表面改性方法包括物理、化学和机械处理等多种方式。例如,气相沉积、等离子体处理、激光处理等物理方法可以在模具表面形成一层薄膜,从而改变表面能和表面特性,提高成型质量。化学方法包括表面改性剂涂覆、化学反应等,可以在模具表面形成一层化学反应产物,提高表面能。机械处理方法包括研磨、抛光等,可以平整模具表面,提高表面能和成型质量。

基于表面能理论的模具表面改性在粉末注射成型中具有重要意义。通过合理的表面改性方法,可以有效地提高模具表面的表面能和附着力,从而提高成型质量和降低缺陷率。

五、模具表面涂覆材料对粉末注射成型成型性能的影响研究

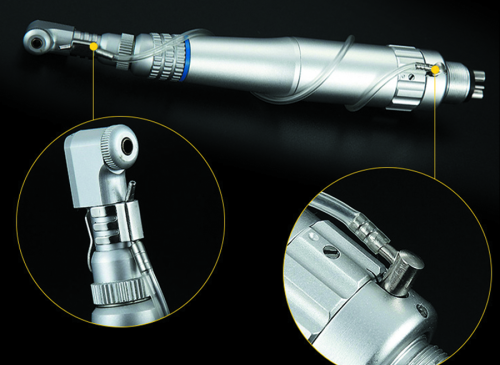

随着现代工业的发展,粉末注射成型技术已经成为一种重要的制造工艺,广泛应用于汽车、电子、航空航天等领域。在粉末注射成型过程中,模具表面涂覆材料是一个重要的因素,它可以影响成型性能和产品质量。

因此,研究模具表面涂覆材料对粉末注射成型成型性能的影响是非常重要的。

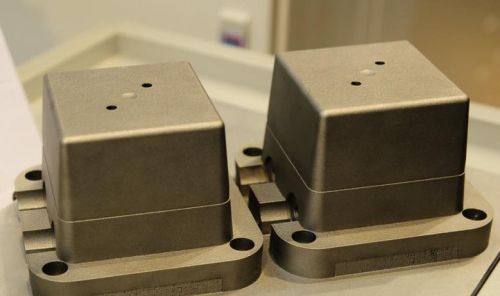

一般来说,模具表面涂覆材料主要包括涂层和涂覆材料两种。涂层是一种通过物理或化学方法将材料涂覆在模具表面的薄膜,可以提高模具表面的硬度、耐磨性和抗腐蚀性。

涂覆材料则是一种通过化学反应或物理吸附等方式将材料附着在模具表面的材料,可以改善模具表面的摩擦系数、热传导性和塑性变形能力。

研究表明,模具表面涂覆材料的选择和制备方法会对粉末注射成型的成型性能产生较大的影响。例如,一些研究表明,采用热喷涂技术制备的涂层可以提高模具表面的硬度和抗磨性,从而提高粉末注射成型的成型精度和产品质量。

另外,采用化学气相沉积技术制备的涂层可以提高模具表面的耐腐蚀性和耐热性,从而适用于高温高压的成型过程。

除了涂层外,涂覆材料也是影响粉末注射成型成型性能的重要因素。例如,采用聚四氟乙烯涂覆材料可以改善模具表面的摩擦系数,从而减小产品的毛刺和表面缺陷;采用石墨涂覆材料可以提高模具表面的热传导性,从而提高成型速度和成型质量。

总之,模具表面涂覆材料对粉末注射成型成型性能的影响非常重要。研究表明,制备方法、涂覆材料的种类和涂覆层厚度等因素都会对成型性能产生影响。

因此,在实际应用中,需要根据具体的成型要求和材料特性选择合适的涂覆材料和制备方法,以提高粉末注射成型的成型精度和产品质量。

粉末注射成型技术是一种高效、精确的制造工艺,可以用于生产各种复杂形状的零部件。在粉末注射成型过程中,模具表面特性是一个非常重要的因素,它会直接影响成型质量和生产效率。

模具表面特性主要包括表面粗糙度、表面硬度、表面涂层、表面形貌等方面。这些特性对粉末注射成型的影响如下:

表面粗糙度:表面粗糙度是指模具表面的凹凸程度,它会影响粉末注射成型的成型精度和表面质量。表面粗糙度越小,产品表面的光洁度和精度越高,而且还可以减少产品的毛刺和气孔等缺陷。

表面硬度:模具表面硬度直接影响模具的耐磨性和使用寿命。如果模具表面硬度不够,会导致模具磨损加剧,从而影响粉末注射成型的成型精度和生产效率。

表面涂层:表面涂层可以提高模具表面的耐磨性、耐腐蚀性和抗粘附性,从而延长模具的使用寿命。此外,表面涂层还可以改善模具表面的摩擦系数和热传导性,从而提高成型速度和成型质量。

表面形貌:表面形貌是指模具表面的形状和结构特征,它会直接影响产品的外观和性能。例如,如果模具表面存在凸起或凹陷,会导致产品表面存在瑕疵或变形等质量问题。

综上所述,粉末注射成型模具的表面特性对成型质量和生产效率有着重要的影响。因此,在实际应用中,需要根据具体的成型要求和材料特性选择合适的模具表面特性,并对模具表面进行适当的处理和维护,以确保粉末注射成型的成型精度和产品质量。