DED熔池形状闭环控制方法的基准以及数据的准确性研究

文/大壮

编辑/大壮

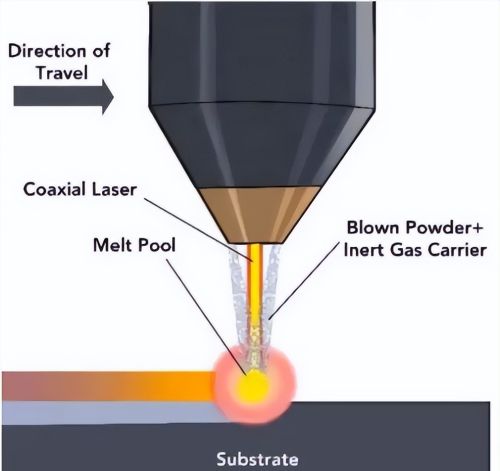

DED熔池形状闭环控制方法的基准主要分为两个方面,一是监测方法,二是控制方法。

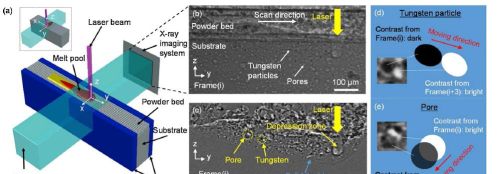

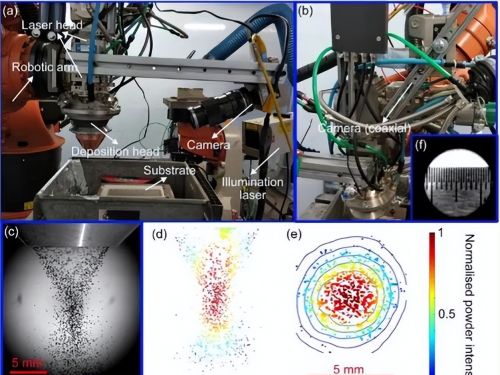

监测方法方面,传感器是实现熔池形状监测的关键设备。目前应用较为广泛的传感器有光学传感器和热传感器这两大类。

光学传感器能够实时高精度地检测熔池外形和温度等参数,并且不会对熔池造成干扰;热传感器则通过检测熔池内部和周围环境的温度变化,来推测和预测熔池形态的变化。两种传感器各有优劣,可以根据需要选择。

控制方法方面,基于PID控制器的控制方法已经被广泛应用于DED熔池形状控制中。传感器采集到的数据被送入PID控制器中,经过计算和逻辑处理后,输出控制信号来调整打印参数。PID控制器通过不断反馈输出结果来实现对熔池形状的闭环控制。

近年来,随着人工智能和机器学习等技术的发展,越来越多的研究者将其应用于熔池形状控制中。例如,通过建立熔池形状的预测模型,来实现对打印参数的自适应调控,以实现更精准和高效的控制效果。

综上所述,DED熔池形状闭环控制方法需要结合传感器技术和控制算法实现。在实际应用中,应根据具体需求和设备情况选择合适的监测方法和控制方法。

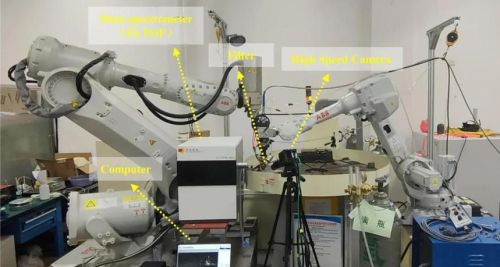

一、基于多传感器数据的DED熔池形状闭环控制方法研究

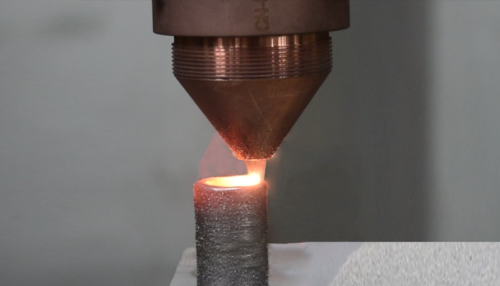

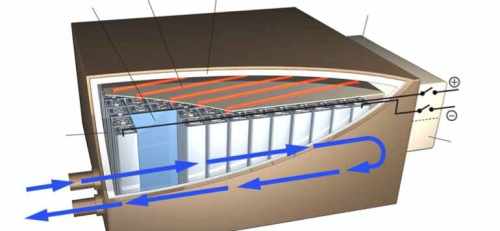

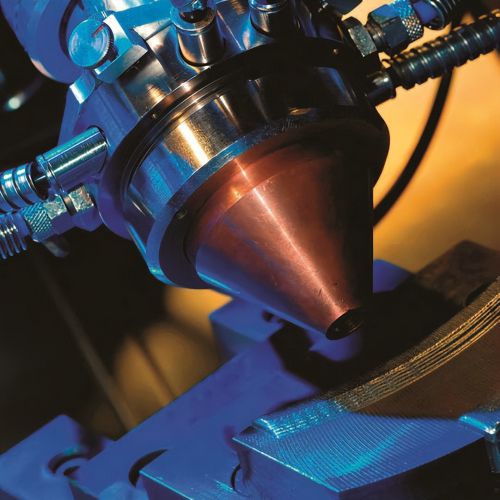

DED(Direct Energy Deposition)是一种重要的金属3D打印技术,通过熔池形状控制可以实现高精度金属部件打印。然而,技术上的局限性和不可控因素限制了DED过程的可重复性和稳定性。因此,熔池形状闭环控制方法成为了DEP行业内的热门研究方向之一。

本文针对基于多传感器数据的DED熔池形状闭环控制方法进行综述,分析了该方法的优势和挑战。

首先,多传感器集成可以提供更全面、更准确的数据,以提高DED过程的可靠性和精度。例如,采用机器视觉系统获取3D模型数据和熔池形状参数,结合温度、气体流量、电压、电流等传感器的实时数据反馈,可实现高精度的熔池形状控制。

其次,新型的机器学习算法可以进一步提高多传感器集成的效果。例如,采用基于深度学习的算法可识别不良熔池形状,并在熔池形状反馈控制系统中进行修正。此外,通过对历史数据的分析和学习,还可实现过程优化和可持续改进。

然而,同时也存在着一些挑战。首先,多传感器数据集成会导致数据量增大,而这些数据需要处理和管理。其次,硬件和软件的集成和维护不仅需要时间和人力成本,而且也具有一定的技术难度。

综上所述,基于多传感器数据的DED熔池形状闭环控制方法在金属3D打印技术的应用前景广阔。但是同样也有挑战需要面对。需要我们进一步加强研究,解决关键技术瓶颈,实现高精度、可重复的DED过程控制。

二、DED熔池形状闭环控制方法对加工精度的影响分析

熔池形状闭环控制方法是一种针对金属3D打印技术中熔池形状控制的有效手段。本文将分析DED熔池形状闭环控制方法如何影响加工精度,以及该方法的优势和限制。

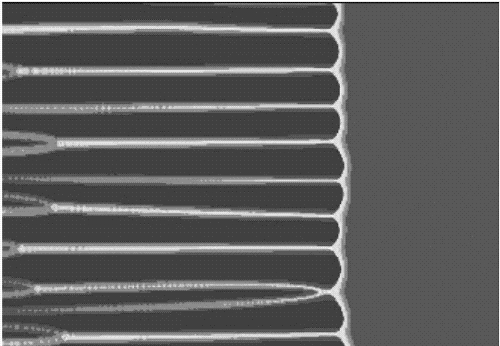

首先,熔池形状是影响DED加工精度的重要因素之一。通过闭环熔池形状控制,可以实现熔池形状的准确定位和稳定控制,从而提高加工精度。熔池形状闭环控制方法可在每次打印过程中自动调整熔池的高度、宽度和深度,以实现准确和稳定的加工过程。

其次,基于熔池形状闭环控制方法的DED打印可实现加工单元及其之间的跨层控制。通过调整熔池形状及温度分布,可以达到高精度、高效率的横向和纵向打印。细化的控制也使得在复杂几何形状和大面积打印时的精度得到提高。

然而,熔池形状闭环控制方法也具有一些限制。首先,需要耗费较多的装配驱动设备及相应的软件控制。 其次,由于材料物性等因素的影响,准确定位的熔池形态指标难以被高精度、实时检测到。

综上所述,熔池形状闭环控制方法的控制策略已成为3D打印中一种常用的加工精度控制手段。

有效的闭环控制策略可以在高速、高精度、高质量和符合设计要求的硬件设备上实现形态调整。然而,未来需考虑如何标准化评判方法,可行性评估等问题,以进一步完善该技术在加工领域的应用。

三、基于神经网络的DED熔池形状闭环控制方法优化研究

熔池形状是影响直接能量沉积(DED)金属3D打印的关键因素之一。为了提高熔池形状控制的准确性和稳定性,许多研究使用神经网络来优化熔池形状闭环控制方法。本文将综述基于神经网络优化的DED熔池形状闭环控制方法的研究进展。

近年来,神经网络在控制熔池形状中的应用日益增多。神经网络模型是一种复杂网络模型,它模仿人类的大脑神经元网络,能够自学习、自适应和自适应变化。

基于神经网络的熔池形状闭环控制方法可以通过模拟和优化模型来实现熔池形状的全过程控制,如改变熔池的高度、宽度和深度,使熔池形状保持稳定。

一个基于神经网络的熔池形状闭环控制方法通常包括以下步骤:首先,采集熔池形状数据。其次,设计和训练合适的神经网络模型。

然后,利用训练好的模型进行熔池形状的预测和控制。最后,对结果进行评估和反馈,以使模型进一步优化。这种方法可以提高加工精度和效率,减少缺陷和浪费率。

然而,基于神经网络的熔池形状闭环控制方法仍然存在一些挑战和限制。首先,这种方法需要大量的数据集和计算能力。其次,网络模型的训练需要较长时间,且对训练时间的不同选择会对结果产生不同的影响。此外,模型的可解释性和安全性也需要进一步研究和优化。

综上所述,基于神经网络的DED熔池形状闭环控制方法具有良好的应用前景和研究价值。随着计算能力和数据采集技术的不断发展和改进,这种方法在提高DED加工的加工精度和效率方面将起到更加重要的作用。

四、基于实时监测的DED熔池形状闭环控制方法的可行性研究

3D打印技术中,控制熔池形状对产品质量和加工效率至关重要。实时监测对于精准控制熔池形状是必不可少的。本文将综述基于实时监测的DED熔池形状闭环控制方法的可行性研究。

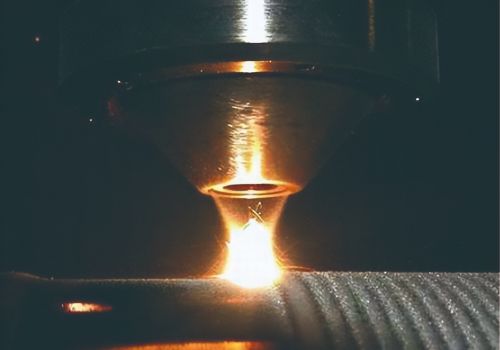

实时监测熔池形状的方法主要有两种:一是通过光学方法监测熔池形状;二是通过传感器直接检测熔池参数,如温度、电流、电压等参数来预测熔池形状。这些采集到的数据可以直接用于实时调节控制系统来控制熔池形状、优化打印质量。

基于实时监测的DED熔池形状闭环控制方法使DED打印的成型质量得到了进一步的提高。在实际应用中,实时监测可以对熔池形态进行精准控制,从而避免打印中断、熔池形状质量不均、残余应力和非均匀收缩等问题的出现。

一些研究进一步提出了多传感器的方案,以获得更丰富的数据样本,并实现支持跨层控制的全过程优化。

然而,目前基于实时监测的DED熔池形状闭环控制方法仍存在一些限制。首先,传感器采集数据存在误差。其次,传感器的安装和布局也具有一定的技术难度。最后,监测系统的成本较高,需要更好的性价比和可维护性。

综上所述,基于实时监测的DED熔池形状闭环控制方法为实现高精度和高效率的打印提供了可能性。在未来,基于机器学习和人工智能等技术,该方法还将不断发展和完善,以实现更加精细和智能化的熔池形状控制。

五、DED熔池形状闭环控制方法在金属3D打印中的应用探讨

在金属3D打印中,直接能量沉积(DED)技术是一种常用的工艺。熔池形状是影响DED打印质量的关键因素之一。

因此,研究DED熔池形状闭环控制方法在金属3D打印中的应用,对于提高打印精度和效率具有重要的意义。本文将综述DED熔池形状闭环控制方法在金属3D打印中的研究进展和应用探讨。

传统的熔池形状控制方法主要是通过调整打印参数,如激光功率、扫描速度、扫描方式等来实现。

但是,即使有了精确的参数控制,由于受到材料和设备条件的影响,熔池形状仍然较难实现精确控制。因此,通过闭环控制方法,实时监测熔池形状的变化,调整打印参数来实现熔池形状的精准控制,是目前主流的解决方案之一。

基于机器学习和神经网络的熔池形状控制方法也引起了研究者们的关注。这些方法通过系统学习和训练,建立熔池形状的预测模型。

通过对实时监测得到的熔池数据进行分析和预测,来改变打印参数,从而实现熔池形状的闭环控制。这些方法在理论上可以使熔池形状达到更高的精度和稳定性,以满足更为严格的制造要求。

然而,目前这些方法仍存在一些挑战和限制,如数据准确性、模型辨识度和训练时间较长等问题。但可预见的是,随着技术的不断发展,这些问题将逐渐得到解决。

综上所述,DED熔池形状闭环控制方法在金属3D打印中具有广泛的应用前景。未来研究需要进一步深入探讨,以实现更加精细、智能化和高效的控制方法,从而提高金属3D打印的制造效率和质量。