为什么柴油机的瓦片不设计成轴承呢?

汽油机、柴油机所使用的轴瓦也是轴承的一种,确切的说叫滑动轴承。而各位常见的那类滚珠、滚针轴承被称之为滚动轴承。之所以汽油机、柴油机曲轴不用滚动轴承,在于高转速、高冲击下滚动轴承的寿命会大幅度下降。因为滚动轴承在结构稳定、摩擦系数方面均不如滑动轴承。

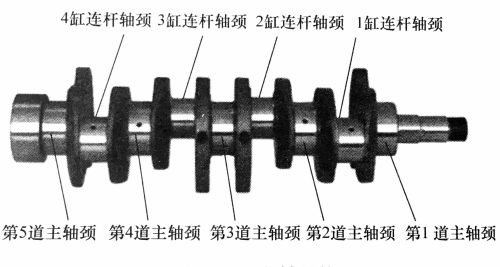

每当谈及轴瓦、轴承的话题时,总会有有朋友说曲轴一拐、一拐的结构,根本装不上滚动轴承,所以用轴瓦。如上图所示曲轴的结构似乎真的装不上滚动轴承,对吧?但轴瓦能造分体式,难道滚动轴承就不能么?如下图所示剖分式滚动轴承,所以滚动轴承也是可以打造分体式的,只是很多朋友没见过这种分体轴承罢了。

如上图这种分体式轴承就可以轻松装到曲轴上。当然很多朋友会说这种分体结构不如一体结构的稳定?这话不错,但换个角度滚动轴承的先天结构本就不如轴瓦稳定,所以无论一体式还是分体式的滚动轴承都很难承受长期高速运动的往复冲击。简单理解就是发动机运行时活塞长期高速的上下行对滚动轴承造成的冲击太大,滚动轴承的寿命会受到影响。

所以复杂的结构并不会限制滚动轴承,上述的剖分式轴承就是针对复杂的零部件结构而产生的。另一方面就是轴瓦的摩擦系数要比滚动轴承小,虽然轴瓦是面接触而滚动轴承是点接触(或线接触)。但您没看错,面接触的轴瓦摩擦系数更小,因为轴瓦涉及到了压力润滑。利用油膜隔绝了两个摩擦面,从而获得最小的摩擦系数。只要压力系统、机油不出问题,轴瓦几乎零磨损。

轴瓦的摩擦系数为什么更小

轴瓦的摩擦系数为什么更小各位应该都知道点接触摩擦最小,线接触其次,而摩擦最大的就应该是面接触。滚珠轴承是点接触,滚针轴承是线接触,而轴瓦则是面接触。那么为啥说轴瓦的摩擦系数更小呢?原因就在于润滑的方式,汽车用柴油机与柴油机曲轴所用的轴瓦也叫液体静压滑动轴承。静压轴承的意义在于利用压力对轴瓦上的油孔、油道注油。

加压的机油会支撑起曲轴的轴颈,也就是说轴瓦与轴颈之间存在一层压力油膜。轴瓦上的油膜支撑起了曲轴的轴颈,轴瓦与轴颈之间没有任何接触。机油起到了支撑作用从而避免轴颈、轴瓦的相互磨损,对于轴瓦、轴颈而言运行中所产生磨损仅是液体磨损,也就是轴瓦或轴颈与机油之间的磨损。机油会对金属部件造成磨损么?理论上也会造成磨损,但远比金属与金属之间的磨损更小。

所以轴瓦与轴颈之间几乎是0磨损,因为两者之间不存在任何的接触。只要发动机的油压系统、机油品质不出问题,那么轴瓦永远不会损坏。这就是油膜不破无磨损,油膜一破瞬间拉瓦的道理,因为一旦压力油膜破裂后轴瓦、轴颈直接硬接触产生干磨,在很短时间内就会拉瓦。同样这也是每当谈及发动机润滑系统时总会提到机油压力的原因,对于静压轴承而言,压力是关键。

静压轴承的摩擦系数<0.001,而滚动轴承的摩擦系数几乎都大于这个数值。所以在高转速、高负荷、频繁冲击的零部件上均会采用轴瓦而不是滚动轴承。另一方面就是轴瓦面接触可以提供更好的支撑,高压机油形成一个面才能展现支撑的能力。其次面接触的稳定性也不是滚珠轴承点接触、滚针轴承线接触所能比的。过去有些低转速、低功率的柴油机曲轴曾采用过滚动轴承。

滚动轴承受不了高负荷、大冲击

滚动轴承受不了高负荷、大冲击汽车轮端轴承是滚动轴承,现如今都是免维护的一次性产品。如果路况优良,这类轴承可以终身不坏。原因很简单因为发动机转速在经过变速器减速后传递到轮端的转速已经很低。发动机3000转运行时,用6AT的最高档去跑,轮速最多不过1000转。所以与发动机转速相比较,轮速真的很低。另一方面发动机只要运行,活塞必然不停得做上下行的往复运动。

频繁的上下行对曲轴带来冲击是很大的,甚至一些L6发动机在长期高负荷使用后曲轴都会变弯。活塞上下行所带来的冲击最终会落到轴瓦上,如果是滚动轴承来承受这接连不断的冲击,可能跑不了几百公里就坏了。汽车的轮端轴承也是同样的道理,跑路况良好的铺装公路不颠簸可以长期不坏。但如果是经常走烂路,经常爬马路牙子,那么轮端轴承也会损坏。还是那句话滚动轴承不适合高转速、频繁冲击的环境。

所以如今的柴油机、汽油机曲轴上都是用轴瓦,因为如今的机器转速、扭矩都大,用滚动轴承抗不住。当然几十年前很多老的内燃机的确采用过滚动轴承,但现如今已经极为少见了。现在甭说内燃机,即便是功率大一些的电机都用轴瓦,耐用、不磨损就是最大的优点。发动机的核心部件包括曲轴,曲轴上用的轴承如果不耐用,那拆起来有多费劲啊?这可不想汽车轮端轴承那么好拆,所以柴油机、汽油机曲轴必然用轴瓦而不是滚动轴承。

优秀作者:非专业车评