IGBT模块封装流程原理图

IGBT模块封装是将多个IGBT集成封装在一起,以提高IGBT模块的使用寿命和可靠性,体积更小、效率更高、可靠性更高是市场对IGBT模块的需求趋势,这就有待于IGBT模块封装技术的开发和运用。目前流行的IGBT模块封装形式有引线型、焊针型、平板式、圆盘式四种,常见的模块封装技术有很多,各生产商的命名也不一样,如英飞凌的62mm封装、TP34、DP70等等。

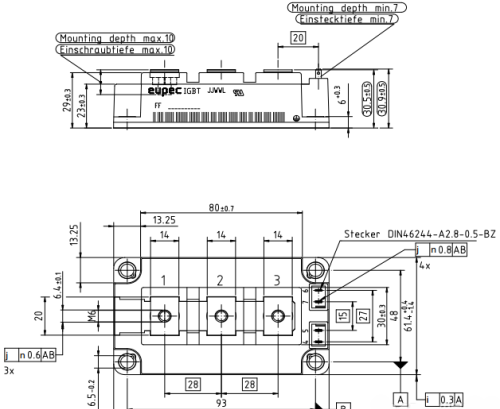

IGBT模块有3个连接部分:硅片上的铝线键合点、硅片与陶瓷绝缘基板的焊接面、陶瓷绝缘基板与铜底板的焊接面。这些接点的损坏都是由于接触面两种材料的热膨胀系数(C犯)不匹配而产生的应力和材料的热恶化造成的。 如下图,采用英飞凌62mm封装的FF300R12KS4结构图

IGBT模块封装技术很多,但是归纳起来无非是散热管理设计、超声波端子焊接技术和高可靠锡焊技术。下面以富士通经典的IGBT封装PrimePACK封装来说明三项技术的原理和特点:

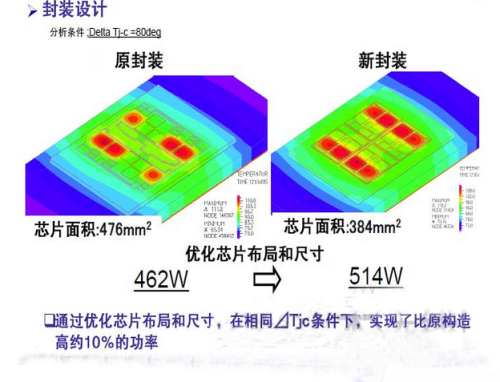

(1)散热管理设计方面,通过采用封装的热模拟技术,优化了芯片布局及尺寸,从而在相同的ΔTjc条件下,成功实现了比原来高约10%的输出功率。

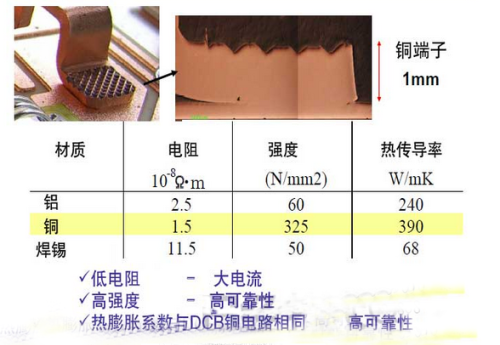

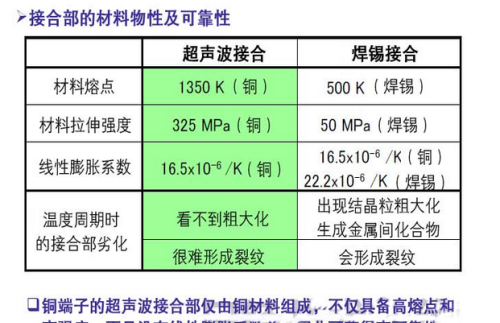

(2)超声波端子焊接技术可将此前使用锡焊方式连接的铜垫与铜键合引线直接焊接在一起(图2)。该技术与锡焊方式相比,不仅具备高熔点和高强度,而且不存在线性膨胀系数差,可获得较高的可靠性(图3)。与会者对于采用该技术时不需要特别的准备。富士公司一直是在普通无尘室内接近真空的环境下制造,这种方法没有太大的问题。

图3:超声波焊接与锡焊的比较

(3)高可靠性锡焊技术。普通Sn-Ag焊接在300个温度周期后强度会降低35%,而Sn-Ag-In及Sn-Sb焊接在相同周期之后强度不会降低。这些技术均“具备较高的高温可靠性”。

IGBT模块封装流程:一次焊接--一次邦线--二次焊接--二次邦线---组装--上外壳、涂密封胶--固化---灌硅凝胶---老化筛选。这些流程不是固化的,要看具体的模块,有的可能不需要多次焊接或邦线,有的则需要,有的可能还有其他工序。上面也只是一些主要的流程工艺,其他还有一些辅助工序,如等离子处理,超声扫描,测试,打标等等。

IGBT模块封装的作用 IGBT模块封装采用了胶体隔离技术,防止运行过程中发生爆炸;第二是电极结构采用了弹簧结构,可以缓解安装过程中对基板上形成开裂,造成基板的裂纹;第三是对底板进行加工设计,使底板与散热器紧密接触,提高了模块的热循环能力。对底板设计是选用中间点设计,在我们规定的安装条件下,它的幅度会消失,实现更好的与散热器连接。后面安装过程我们看到,它在安装过程中发挥的作用。产品性能,我们应用IGBT过程中,开通过程对IGBT是比较缓和的,关断过程中是比较苛刻。大部分损坏是关断造成超过额定值。