集成电路的制造流程真的很复杂吗?

集成电路是在单个芯片上制作晶体管和互连线的加工技术发展的直接结果。

这些制作IC的加工技术综合起来称为工艺。

下面的几个段落将对部分工艺进行介绍,以帮助读者了解一些工艺中的基本术语。

热氧化

硅IC成功的--个主要原因是能在硅表面获得性能优良的天然SiO2层。

该氧化层在MOSFET中被用做栅绝缘层,也可作为器件之间隔离的场氧化层。连接不同器件用的金属互连线可以放置在场氧化层顶部。

大多数其他的半导体表面不能形成质量满足器件制造要求的氧化层。

硅在空气中会氧化形成大约厚25待的天然氧化层。但是,通常的氧化反应都在高温下进行,因为基本工艺需要氧气穿过已经形成的氧化层到达硅表面,然后发生反应。

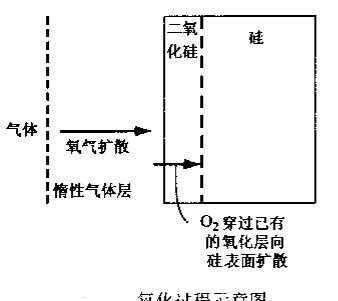

图给出了氧化过程的示意图。

氧气通过扩散过程穿过直接与氧化层表面相邻的凝滞气体层,然后穿过已有的氧化层到达硅表面,最后在这里与硅反应形成SiO。

由于这个反应,表面的硅被消耗了一部分。被消耗的硅占最后形成的氧化层厚度的4%。

掩膜版和光刻

每个芯片上的实际电路结构是用掩膜版和光刻技术制作形成的。

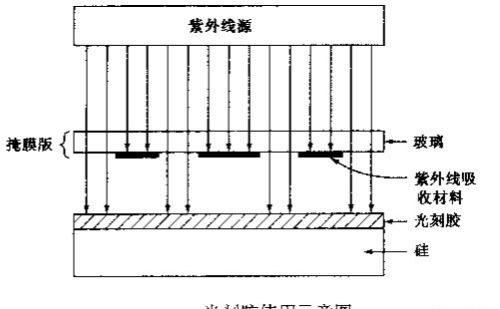

掩膜版是器件或部分器件的物理表示。掩膜版上的不透明部分是用紫外线吸收材料制作的,光敏层即光刻胶被预先喷到半导体表面。

光刻胶是一种在紫外光照射下发生化学反应的有机聚合物。如图所示,紫外线通过掩膜版照射到光刻胶上。然后用显影液去除光刻胶的多余部

分,在硅上产生需要的图形结构。掩膜和光刻工艺是很关键的,因为它们决定着器件的极限尺寸。

除了紫外光,电子束和X射线也能用来对光刻胶迸行曝光。

刻蚀

在光刻胶上形成图形之后,留下的光刻皎可作为掩蔽层,因此没有被光刻胶覆盖的部分就能被刻掉。

等离子刻蚀现已是E制造的标准工艺。

通常,需要向低压舱中注入刻蚀气体,比如氯氟经。通过在阴阳极之间施加射频电压可以得到等离子体。

在阴极处放上硅片,等离子体中的阳离子问阴极加速并轰击到硅片丧面上。

表面处发生的实际化学物理反应很复杂,但最终效果就是硅片表面被选中的区域通过各向异性而刻蚀掉。

如果光刻胶被涂到SiO2层表面,则SiO2可以用类似的方式刻蚀掉。

扩散

IC制造中广泛应用的热工艺是扩散,扩散就是将特定的“杂质”原子掺入到硅材料中的过程。

这种惨杂工艺改变了硅的导电类型,从而形成pn结(pn结是半导体器件的核心单元)。

硅氧化形成二氧化硅薄层,通过光刻及刻蚀工艺在被选中的区域上开出窗口。将硅片放到高温扩`散炉中(约11O0℃)并掺人硼或磷等杂质原子。

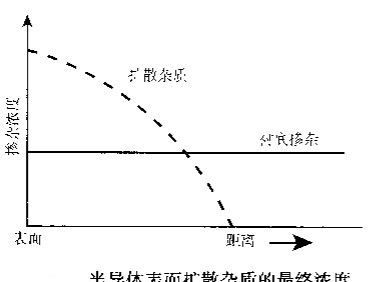

掺杂原子由于浓度梯度的作用逐渐地扩散或移动进人硅中。由于扩散工艺需要原子的浓度梯度,所以最后的杂质原了扩散浓度是非线性的,如图所示。

当硅片从炉中取出并降至室温后,杂质原子的扩散系数基本上降为冬,从而使杂质原予固定在硅材料中。

离子注入

可以替代高温扩散的工艺是离子注人。杂质离子束加速到具有高能量后射向半导体表面。

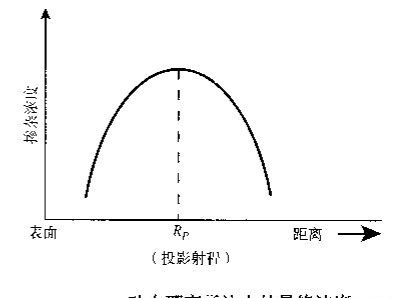

当离子进入硅后,它们与硅原子发生碰撞并损失能量,最后停留在晶体中的某个深度上。

由于碰撞是随机的,掺杂原子的透射深度具有一定的分布。图是在特定能量下硼离子注入到硅中的例了。

扩散相比,离子注入有两个优点:(1)离子注入.工艺是低温工艺;(2)可以获得良好的掺杂层。

由于光刻胶或氧化层都可以阻挡掺杂原子的渗透,因此离子注入就可以仅在被选中的硅区域上发生。

离子注入的--个缺点是,入射杂质原子和原位硅原子的碰撞会使硅晶格受到损伤。

然而,大部分损伤可以通过硅高温退火消除,而热退火温度个﹒般远低于扩散工艺温度。

金属化键合和封装

半导体器件通过上述讨论的工艺加工过之后,它们要通过互连以形成电路。

一般通过气相沉积得到金属薄膜,用光刻和刻蚀技术获得实际的互连线。通常,在整个硅片上会沉积氮化硅,以作为保护层。

硅片通过划片分成独立的集成电路芯片,然后将芯片固定在封装基座上,最后用导线键合机在芯片和封装引脚间连上金或铝线。