黏度——决定焊膏印刷质量的关键因素

黏度

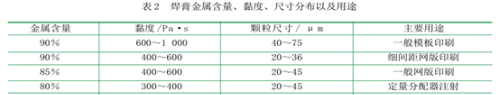

焊膏的黏度是影响印刷质量的关键因素之一,尽管其黏度主要与其中的粉末含量、粉末尺寸、焊剂黏度相关,但对黏度的要求并不是一定要求最高,而是选择合适为宜,黏度的要求随应用方法的不同而异。焊膏涂敷的方法主要有三种:模板漏印,丝网版漏印,分配器注射,这三种方法对黏度要求有高低之分,具体如表2所示。如果选择错误,将导致黏度相对偏高或偏低,黏度偏高焊膏不易涂敷,难成型,易出现拉丝拖尾,污染模板、针头等治具;黏度偏低焊膏虽易脱模,但难成型,易坍塌;黏度不够,不能给元器件提供足够的初粘力,元器件在贴装后因移动、搬运等动作而出现移位,最终出现断路、短路、立碑、侧立、虚焊、漏焊等焊接缺陷。

影响焊膏黏度的因素

1)焊料粉末含量对黏度的影响

焊膏中焊料粉末的增加将导致黏度增加,也可以有效地防止印刷后及预热阶段的塌落,促进焊接后焊点能够饱满,有助于提高焊接的质量。这也是常选择用焊料粉末含量高的焊膏,并采用金属模板印刷焊膏的原因。

2)焊料粉末粒度对黏度的影响

焊膏的粒度一般指焊料粉末的直径,通常我们采用目数表示。所谓“目数”即用一次性有 80%以上的焊料粉末通过筛网的方式,以 1 英寸(25.4 mm)宽度的筛网内的筛孔数表示。在焊膏中金属粉末含量及焊剂等成分完全相同时,焊料粒度的大小将会影响黏度。当粒度增加时,黏度反而降低,这与焊料粒度减小,剪应力增大一样。

3)温度对黏度的影响

温度对焊膏黏度的影响很大,随着温度的升高,黏度会明显下降。因此无论测试焊膏黏度,还是印刷焊膏时均要注意操作间的环境温度。通常,焊膏最佳印刷环境温度为(23±3)℃,细间距印刷时,应该使用恒温系统来保证印刷机的温度。

4)转速对焊膏黏度的影响

转速提高时,焊膏黏度会下降,这点在用旋转黏度计测焊膏黏度时可以表现无疑。因此,在焊膏准备印刷初期用搅拌机或手工搅伴时一定要注意旋转速度,力求匀速,大小要适中。这将有力地提高焊膏的性能,增加电子产品的可靠性。

5)印刷操作对焊膏黏度的影响

焊膏黏度会随着金属模板上刮刀的运动变化而变化,当刮刀推动焊膏滚动向前时,其黏度下降,当刮刀到达模板窗口时,黏度达到最低,故焊膏能顺利通过窗口沉降到 PCB 焊盘上,随着外力的释放,焊膏的黏度又迅速回收,这样焊膏就不会出现印刷图形坍塌和漫流,得到良好的印刷效果。

4.2 黏度对印刷参数的影响

焊膏印刷参数主要有印刷速度、刮刀压力、刮刀角度与刮刀推动角度、刮刀硬度、清洗方式与频率、印刷间隙、离网速度等等,焊膏黏度与此均存在着或多或少的联系,而这些联系将决定着焊膏最终的印刷质量,在合适黏度选配下的合格规范图如图所示。焊膏黏度过大,说明焊膏金属粉末颗粒粒度可能较小、含量可能较高、助焊剂黏度可能较高,当然外界温度、印刷行为、存储等也可能影响它,反之亦然。因黏度过大,印刷速度将受影响而不规则减少,最终影响产量;刮刀压力将可能要求更大,否则焊膏不易脱落,即便如此,因压力过大也将导致模板寿命减少,焊膏印刷图形模糊,坍塌等;刮刀角度及推动角度可能被要求更小,这样有利于分解到更大的注入力(F 2 )从而利于脱模,如图所示;刮刀硬度可能要求选用更高的,只有这样才能减少因刮刀变形而使焊盘接受焊膏量变少;清洗方式与频率也将变化,黏度低时可能单纯的干洗或湿洗就足够,因黏度变高,焊膏不易清除,从而需要多种方法配合清洗,且清洗频率增大;印刷间隙和离网速度也将因黏度增大而增大,否则焊膏将不易脱落,且会形成拉丝拖尾。以上种种印刷参数甚至更多均因黏度的变化而改变,当然黏度减少也会出现反向改变,参数设置改变的不到位将最终影响印刷质量。以策万全控制好焊膏黏度是保证印刷质量的关键。

焊膏的黏度是焊膏自身最关键的技术指标之一,其不仅由自身控制,也将因由很多外在因素控制,通过上文我们可以看出控制好焊膏的黏度是保证在电子产品SMT 制造过程中获得最优印刷质量的根本。选配好合适的焊膏,设计出优良的工艺方案,让专业技能高超的技术人员操作,高精准的涂敷设备以及良好的检测手段是确保合适的有控的黏度的关键,为获得高质量的电子产品,我们必须这样做。