快来看!PCB从业者谈之色变的破孔竟然有解决方法了

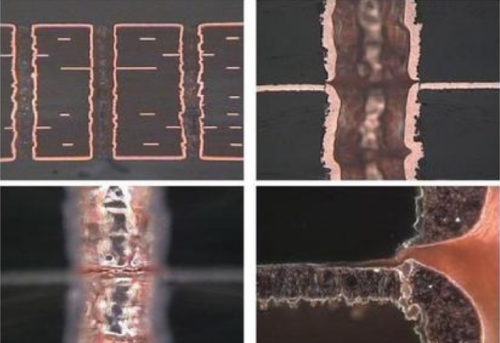

凡从事线路板职业者,莫不饱受孔破问题之困扰,孔破问题几乎成为线路板之顽疾。从制造各工序的管理到O/S测试的拦截,乃至使用造价高昴却效率低下的微阻测试机,各种方法竞相使用,但孔破却依然时隐时现,直至流失到终端客户处,轻者造成客户投诉,重者引发巨额赔款,多少PCB业者谈之色变,很多声名显赫的大厂都阴沟翻船,这就是恶名昭彰的孔破,几乎是PCB从业者共同的梦魇。

那么应该从哪些方面去解决孔破的问题呢?

基材

a.CTE造成的孔破,主要应考虑其板材本身的CTE是否能经受住无铅制程的考验;再者就是孔铜厚度管制以现在的无铅焊接而言,IPC所界定的铜厚标准只能满足基本的电性导通,而无法抗击回焊过程中强大的热量冲击,故对于铜厚之管制,建议最低点800 MICRO INCH。

b.针对不同的板材,如:陶瓷、Teflon等,要评估走两次除胶或采用其它方法来满足良好的孔壁金属化。

钻孔

a.集尘吸力太小,会使得粉屑吸不走,从而造成塞孔。故集尘吸力的大小需设定标准并每班点检,另外就是进、回刀速的设定要结合钻机厂商的建议条件并进行验证再规范化。

b.钻针的使用及寿命管制是非常重要的,因钻针的寿命会影响到孔壁粗糙度,孔限越大,孔壁粗糙度偏大的机率越高,故孔限的设定应以粗糙度不超过1000 MICRO INCH为原则,要勤磨,所谓磨刀不误砍柴工。

c.另外就是对钻针的检验,无论来料还是翻磨要设置专检人员进行抽查监控,防止不良钻针流入 生产线。

d.偏位孔破是因铝片皱褶或是板面有赃物,使得钻针在接触板面时发生偏移,形成偏位孔破。故开料后板面 要清洗干净,同时有皱褶之铝片要禁止使用。

电镀

1.防止PTH孔破从以下几点管制(所涉参数仅供参考):

a.震动的振幅须管控在0.2-0.4mm;

b.气动的幅度应管控在0.25cm左右(飞靶瞬间上升及下降装置);

c.超声波的电流需管控在3A以上;

d.摇摆幅度有高速、中速、低速三种,应根据实际情况选择,一般摆幅控制在5-7cm;

e.纵横比超过6:1要考虑隔 空插架;

f.高附加值及高纵横比的产品在沉铜时要考虑夹点式挂镀,改变传统的挂篮式沉铜。

g.沉铜线药水严格管制,且各关键药水应配备自动加药系统,以维持药液稳定。

h.每班对沉铜线各生产参数进行点检同时对各辅助装置进行确认,有任何异常及时上报处理。

2.防止镀铜孔破需从以下几点管制:

a.震动的振幅须管控在0.2-0.4mm;

b.摇摆幅度有高速、中速、低速三种,应根据实际情况选择,一般摆幅控制在5-7cm;

c.定时检查夹点螺丝,因缺少会造成铜颗粒进而造成孔塞孔破;

d.至少每年一次对一铜槽液进行活性炭处理,每半年一次对二铜槽液进行活性炭处理;锡槽之四价锡必须定期分析,当四价锡含量≥4g/L时必须作沉降处理。

e.对电镀槽液之添加剂的分析推荐使用CVS分析 ,替代传统的哈氏分析。随着科技的进步,精密仪器对于药液的管理变得举足轻重,化学对于准确性的要求是非常高的。就像医术的发展,各种先进仪器比传统的望闻问切来得更准确。因为电镀药液之有机添加剂的含量均衡对于镀铜延展性的作用是决定性的,虽然有机添加剂含量很小,但其作用却是四两拔升斤,千万不可疏乎大意否则一旦延展性出问题导致孔铜断裂,将可能付出惨重代价。

f.使用高酸低铜的镀铜药水(建议酸铜比为12:1以上),减小镀液粘度,增加分布力及导电性,从而提升镀液的TP值;

g.建议每月一次及重新配槽后对每个镀槽进行延展性测试,这也是对镀液添加剂含量是否稳定及正常的一种辅助验证。通常在新配槽及槽液维护后,槽液中的添加剂含量变化较大,此时极易出现添加剂含量偏低或偏高,故需特别小心。

3.防止锡铅孔破从以下几点管制:

a.震动的振幅需管控在0.2-0.4mm;

b.摇摆幅度有高速、中速、低速三种,应根据实际情况选择,一般摆幅控制在5-7cm;

c.定期分析(建议一周一次)镀液中的四价锡含量,防止因四价锡过高造成镀锡不良。

d.每周两次哈氏试验定性分析光泽剂含量,并适时调整,遗憾的是镀锡光泽剂目前尚无仪器可分析,也缺少方法,故比较直接方法只能是哈氏分析了。

e.按频率测量镀锡厚度,确保厚度正常,提高抗蚀性(200—400 MICRO INCH)

干膜

a.Tenting孔破,首先应管制在设计上,必须保证最小孔环在4MIL以上,否则不要考虑走TENTING流程。

b.其次,要想办法减少钻孔飞孔问题,杜绝因单个孔偏导致干膜盖孔不良造成的孔破

c.最后就是作业参数的问题了,管制各项参数在标准范围内。

防焊塞孔

a.防焊塞孔效果的好坏关系到后工序表面处理药水渗入的问题,故不要把塞孔作业当作是应对客户不准透白光,透绿光之规范要求,它实在是防止药水渗入孔内的一道屏障。但塞孔要讲究方法,最保险的作法当然首推三机作业,且用铝片塞孔,并保证塞孔饱满度必须在75%以上,同时孔中间不可有空洞,否则后烤后若绿油出现裂缝,则药水必渗无疑。故针对塞孔要定频率进行切片确认,不可有丝毫马虎。若想提升效率,节省机台而采用二机作业的连塞带印,则一定要验证塞孔饱满度,达不到75%的起码要求,就不能采用二机作业。

b.关于塞孔问题,我们不得佩服日本人的高明,日系客户产品很多导通孔设计为不塞孔,不塞孔则孔内残留药水的机会很小。若绿油工序作业难度导致孔内入油,他们也不允许孔内积墨,但可以允许垂流入孔(即孔壁允许沾油墨,而整个孔则必须是通透的),其最大顾虑依然是担心后工序药水渗入。

OSP/化银/化金

a.OSP重工首先要确认好其重工流程,其次管制重工的次数(建议重工次数不要超过两次)

b.在OSP,化银,化金之前处理阶段重点管制微蚀量,不要超出SOP设定值,另外就是若生产过程中出现卡板问题,一定要确认好微蚀段的板子,锁定所有嫌疑板,一旦有孔破迹象,就不要冒险出货,直接打报废处理。

喷锡

a.热应力是无法消除的,只能选择正确的CTE板材来避免。再者是喷锡温度的管控,要按频率实际测量锡池的温度不要超过上限。