器件出现“爆米花”,原来是应力搞的鬼

应力效应对PCB和PCBA会造成什么影响?如何从PCB设计端改善?应力比较陌生,但是应力作用下带来的影响并不陌生,一起来看看应力作用的失效问题:

1,PCB上的问题,比如锡球开裂;线路损坏;焊盘翘起;基板开裂。

2,PCBA上的问题,比如元器件断裂,功能测试不良;器件出现&34;

如果更有效预防应力作用?

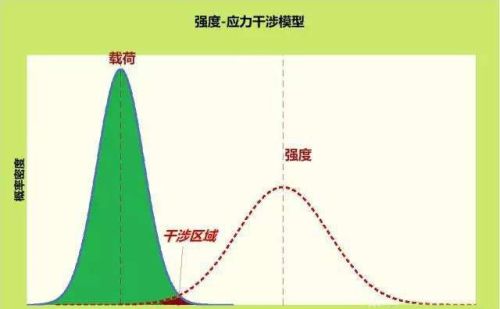

第一,是了解应力的概念以及原因

所谓&34; ,是在施加的外力的影响下物体内部产生的力。 产生应力的来源一方面是对对象施加的外部机械应力,比如分板时带来的应力,加工时带来的外在应力,固定螺丝带来的应力。其失效模式大部分表现在元件端部、呈斜角现象之裂痕。另一方面主要因不同材料CTE不匹配,温度变化梯度和空间限制造成材料不同涨缩而引起的压应力和拉应力。主要来自于冷热冲击,而此效应大部份来自于维修、以高温烙铁碰触陶瓷本体或焊锡炉中之温度急剧变化,在瞬间之温差(ΔT)变化下,即会使元件产生裂痕。

第二,需要了解潜在的应力来源

大多数应力重用都发生在PCB到PCBA的这个过程。

1:从很紧的夹具中把PCBA拆卸下来时就会出现引起片状电容器产生裂纹现象;双面印刷的第二面支撑调整位置不当,导致顶上贴片元器件出现裂纹或损伤现象;手工分板出现板坏或元器件损伤。

2:回流焊接、波峰焊接、手工焊接PCBA过程中,当温差过大,有可能使PCB产生翘曲现象,焊料固化使PCB上的元器件产生机械应力,导致元器件的陶瓷和玻璃部分产生应力裂纹,应力裂纹是影响焊点长期可靠性的不利因素。

3:PCBA拿取不当发生碰撞、跌落等对机械冲击的承受力。受机械冲击时,焊点一般是不会破坏的。但是焊接结构的其他部分会发生失效,如大而重的有引线元器件受机械冲击后产生的大惯性力会引起PCB板上覆铜的剥离或板断裂,进而元器件本身也会损坏。

第三,知道一些常见的应力测试方法

排除风险的重要内容和手段就是进行应力测试。

应变测试可以对PCBA组装、测试和操作中受到的应变和应变率水平进行客观分析。通过对制造变异敏感区的鉴别,应变测试为产量的提升指明方向,这已成为未来工艺改进的基准,幵可对调整的效果进行量化。

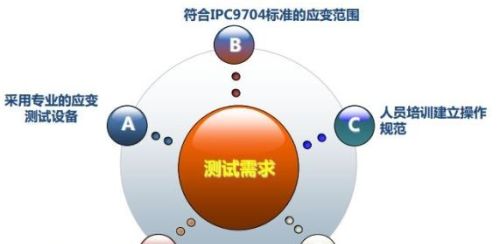

应变测试应用的常见需求

我们可以根据应变测试数据分析引起应变失效的根因,幵确定出阈值,不同材料(陶瓷、玱璃、塑料等)、失效类型(陶瓷开裂、 BGA焊点断裂等)、工艺类型(分板、波峰焊接)的应力阈值不同。也可以改进材料、工艺、操作等参数,使得应力数值在阈值范围内 通过对各工序的关键芯片/元件所受应变的监控幵作出控制,即可减少客户端产品失效的发生机率。

第四,知道如何从设计端以及加工端改善应力

设计端:

PCB设计过程中,往往很容易忽略应力设计,一方面是大家接触得少,另一方面是因为大家觉得这个更多的与生产相关。可真是这样吗?

1.V-cut设计过程中,如何定义V-cut的参数,让器件受到应力最小。再比如将器件布局远离V-cut边缘,以提高器件受应力失效。

2.产品上易Crack 的零件置放方向应垂直长边

3.小电阻电容尺寸的热平衡设计,避免立碑效应

4.合理的选择板材,合理的拼板方式等等

生产端:

1.避免粗暴或者不规范作业,比如不合理扯线,分板等。

2.设置好生产设备的重要参数,比如升/降溫斜率等。

3.注意针床治具测试时所产生的应力。

电路板测试的针床治具(ICT、MDA、FVT)都是直接用探针扎在电路板上的测试点,针床治具如果设计不良,就容易造成探针对PCBA施力不均,这样就容易产生弯曲应力造成锡裂。

4.注意整机组装时的应力,尤其是锁螺丝作业。

整机组装时,绝大部分的产品都会在电路板或是前后机壳锁上螺丝,以力学的角度来看,一般都会先锁上一颗螺丝,然后再锁上对角上的螺丝,之后锁上其他的螺丝,不过你所选择的第一颗螺丝与螺丝锁的顺序如果不一样,其实是会对板子造成不同应力影响的。

5.其他诸如板厚太薄不适合用辅助边时,注意用治具等。