关于PCB阻抗板残铜的规范及示例

一.原则

1所有阻抗订单都需要计算残铜;

2 .阻抗核算岗给客户确认的介层厚度值是去掉铜损耗的值;

3 CAM在做层压结构时,需计算残铜,层压结构中,去掉铜损耗的介层厚度等于给客户确认的厚度。

二.概念1残铜率:铜占整个有效板面的比率;

2 铜损耗:指压合过程中填空基材位和流胶折算成铜层较少的厚度;=铜厚×(1-残铜率),例如铜厚1OZ,残铜率65%,铜损耗为0.035×35%=0.012mm

三.单张1080和2313PP的计算阻抗函用0.08mm和0.1mm厚度核算,并给客户确认。

如果铜损耗厚度≤0.01mm,实际层压结构仍然用68%1080(0.08mm)和2313(0.1mm),层压总厚度按算残铜后的计算。

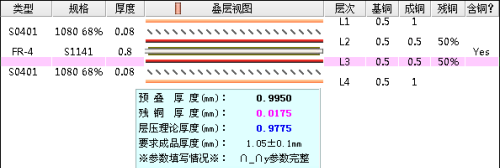

例如下面板的结构,L2和L3铜厚都是0.5oz,铜损耗0.0175×(1-50%)=0.0088,则无需更改PP,仍然用68% 1080PP(0.08mm)。

如果 >0.01mm,铜损耗厚度,实际层压结构分别用2313(0.10mm)和106+1080(0.12mm),层压总厚度按算残铜后的计算。

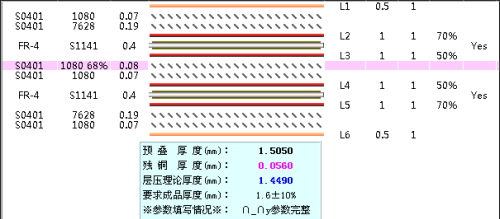

当两个次外层残铜率不一致,铜损耗厚度分别为≤0.01mm和 >0.01mm时,统一按损耗大的配PP。如下图的层压结构,L2层铜损耗0.035×(1-58%)=0.015mm;L3层铜损耗0.035×(1-73%)=0.0095mm;两层铜损耗不一致,按L2层,需要匹配2313(0.1MM)厚的PP.

算残铜改变PP组合时,注意介电常数按阻抗函上的去匹配,若匹配不到的,按新的介电常数重新核算(试验阶段只对使用单张PP的提出重新核算)。

四.PP组合的计算阻抗函用算残铜后的厚度计算,并给客户确认;实际算层压结构时,需计算残铜去匹配给客户确认的厚度。

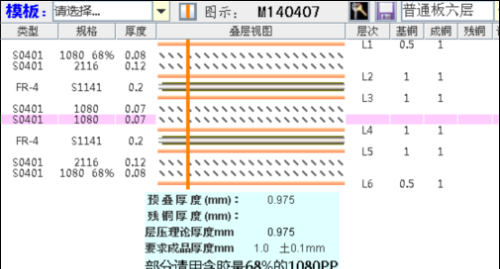

如下图的阻抗板的层压结构,

L3和L4层之间介质厚度参与算阻抗,给客户确认的厚度是0.12mm,两层的铜厚都是1OZ,残铜率分别为50%,则总的铜损耗厚度是0.07*(1-50%)=0.035mm,则需要匹配的厚度为0.155mm(小数点后面第三位都舍掉,即匹配0.15mm), 用1080+68%1080=0.15mm匹配结构能满足要求;

算残铜的,预叠总厚度尽量取下限值,如成品1.6+/-10%的板,叠层厚度算残铜后在1.44-1.5mm之间为宜,若非特殊情况,不要超过1.52mm。

五.光电产品的计算光电产品按现有规则配PP, 给客户确认的结构是计算残铜后的结构;

算阻抗时,需核实一下总体厚度是否在规则范围内:残铜算单只或单SET的(依客户原稿),算出来的值若≤20%的,加10%,例如算出来是18%,则用于核实结构的值用28%;20-30%按30%计算,30%以上的,按算出来的实际数核实结构。

例如下面的六层光电板,层压结构厚度要求如下:

算阻抗时,因后面要考虑残铜,整体的厚度在0.9-0.95MM之间即可,当CAM实际做结构加上残铜后,就是上面的结构了,也符合厚度的工艺要求了。

六.注意事项CAM算残铜匹配层压结构时,若发现匹配的介电常数与阻抗函上的初始结构不一致时,需提出让阻抗核算岗重新核实。

,一起享受分享与学习的乐趣,关注我,成为朋友,一起交流一起学习。