测试和鉴定有助于保证GaN的可靠性

氮化镓晶体管提高了电力系统的性能,同时降低了元件相对成本。但是质量和可靠性我们如何保证呢?

GaN Systems首席执行官Jim Witham强调,功率晶体管行业对联合电子器件工程委员会(JEDEC)硅晶体管标准的认证指南非常熟悉。但对于氮化镓,器件材料不同,因此失效模式和机理也不同。

Witham指出,在JEDEC和AEC-Q下确定GaN测试指南是GaN行业研究工作的一部分。“决定电子系统生命的任务轮廓正在改变。例如,对于需要>3万小时的HEV/EV车载充电器来说,需要8000小时使用寿命的内燃机汽车已经大大增加,几乎增加了4倍”。

行业方法都有哪些?

GaN证明了它至少具有与硅MOSFET相同的预期寿命,理想情况下,寿命更好。该部门和JEDEC JC-70委员会正在努力为GaN和SiC器件定义一系列测试和检测标准,以确保系统可靠性。Witham表示,行业联盟正在努力克服差异,因为存在着不同技术和不同商业利益的供应商:一些有硅和氮化镓,一些只有氮化镓,以及三者都有。

Witham:“我认为其中一个关键因素是产品开发周期。我们首先要做的是设计一个产品。二是资质,我们用高电压、高温度、高相对湿度、高频率的时间来进行确认测试,以确保半导体器件在应力前后都能按照设计的方式运行。接下来,为了表明所有失效模式都被理解。我们对产品进行故障测试;然后,关键是要确保这些信息包含在产品开发周期中。理解失效模式、重新设计、延长使用寿命的整个过程非常关键。数据就是证据。因此,我们已经证明,GaN系统晶体管的寿命与最好的硅功率晶体管一样好,甚至更好。”

然而,Witham指出,这里仍存在一些挑战,失效机制因供应商而异。一些供应商可能没有正确的经验。对于其他了解其故障机制的公司来说,这些公司可以将其机制与测试和设计相关联,以确保GaN晶体管的长寿命和整体系统可靠性。

为确保GaN Systems设备的可靠性和稳健性,GaN Systems已经与几家汽车和工业客户合作,制定战略和认证流程。该策略的关键要素可归纳为器件失效模式、晶体管设计、测试设计和制造过程。

Witham:“这里的合作包括作为基准的JEDEC标准和AEC-Q101测试,以及针对硅和GaN在材料和失效模式方面的差异实施的额外测试。诱饵测量采用FMEA和测试失效方法进行识别,所有测试均针对外部和内部失效模式进行。我们称这些程序为增强JEDEC和AutoQual+测试。”

经过适当的设计后,外部机构通常是由制造过程中的一个错误-装配缺陷引起的。这些外在的缺陷需要由制造商通过试验筛选出来。另一方面,内在机制是由于材料在产品应用的生命周期中自然降解造成的。

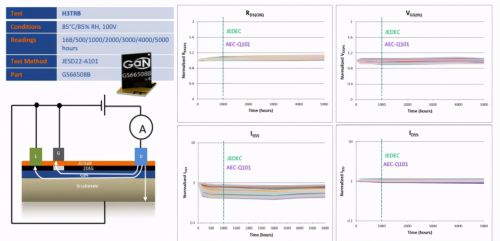

为了证明稳定性和可靠性,其测试已经扩展到JEDEC需求之外。下图显示了扩展到JEDEC的测试性能示例。图表显示了稳定性能,是JEDEC测试和AEC-Q101测试规范所需测试时间的5倍。”

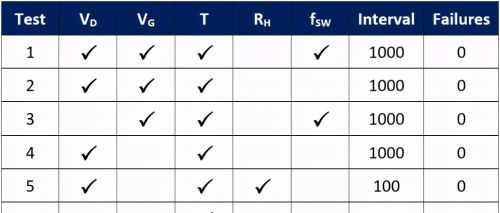

与专家的合作使GaN能够实现一个增强的JEDEC系统,如下图所示。

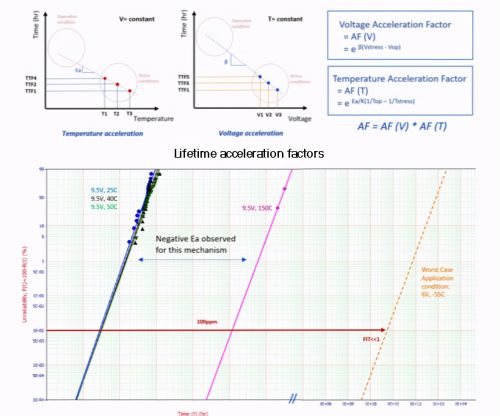

对于汽车合格的产品,可以采用类似的方法,包括完成标准AEC-Q101测试,然后通过增量测试进行补充,进而了解GaN和硅之间的差异。这个限定引导我们对系统的整个生命周期进行定义和评估。“要想知道GaN的生命周期需要对故障模式、故障机制、任务概况和产品设计有一个全面的了解。一旦了解了失效机制,测试选择将基于失效机制的加速度执行。”

寿命模型定义了半导体组件在预定周期内的预期行为。这些模型包括电压和温度,再利用威布尔图计算加速度,并在特定操作条件下(任务剖面)确定故障时间。

在GaN Systems解决方案中,主要的故障模式是TDSB(时间依赖肖特基击穿)。有趣的是,该失效测试是在较低的温度下进行的,因为这种失效机制在低温下发生得更快。这意味着温度越低,寿命越短。

就可靠性而言,最困难的市场是汽车、工业和高可靠性航空航天领域。GaN Systems所做的是与不同的客户进行合作。Witham:“我们组建了一个团队,为了确保我们了解什么测试以及他们想要看到什么,我们在团队内部开发了测试方法。因此,一旦我们完成,客户会从他们的角度得到正确的结果。”

GaN Systems晶体管的可靠性包括故障模式分析、严格的设计和一系列寿命测试。所有这些有效测试使公司能够为汽车、工业和航空航天应用提供强大可靠的解决方案。