面向移动机器人的无线充电技术实现工业4.0

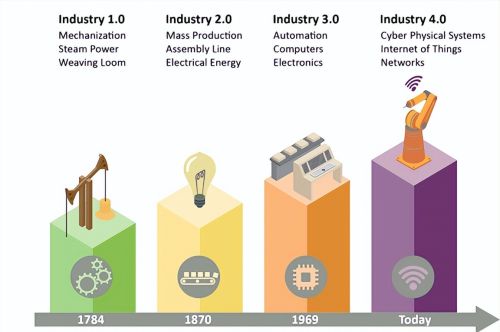

制造业已经发展了200多年。工业4.0是第四次工业革命,其重点在于互联互通、自动化、机器学习和实时数据处理。随着各种制造业都在向工业4.0迈进,为了保持竞争力并降低制造成本,制造商正致力于为工厂投入更多的设备,同时削减员工数量。

图1.制造业的发展

制造商正致力于在其工厂(即亚马逊配送仓库和装配线)和仓库中大力投资先进的移动机器人技术,来承担大部分的材料建造、组装和运输工作。然而,这些移动机器人必须定期充电,这对工业工厂来说是一个日益严峻的挑战。如今,无线充电空间做出了一些改进,让这些机器人变得更加灵活,从而提高了工厂的制造能力和效率。随着组件选择、线圈设计和电路板布局的正确结合,无线充电技术正日益成为制造业的变革者,并且正在影响整个经济。

无线充电的工作原理

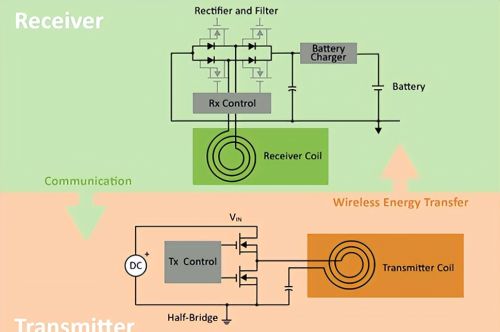

最新的无线充电解决方案采用了基于电磁感应原理的技术。当交流电通过发送器侧的感应线圈时,会产生振荡磁场。当此振荡磁场与接收器侧的感应线圈耦合时,接收器侧线圈会产生交流电(见图2)。

图2.借助感应式无线充电,无线充电解决方案的接收器侧线圈会产生交流电

无线充电系统需要许多组件,包括发送器线圈、调谐电容、线圈驱动器和接收器线圈。其他组件还包括二极管整流器、直流-直流转换器、发送器和接收器控制电路及算法,以及电池充电电路。

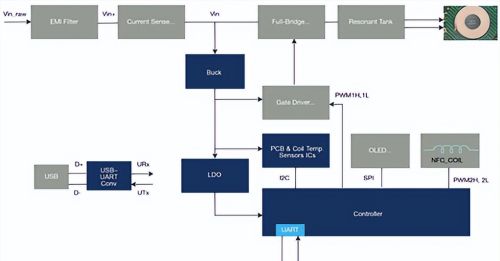

在下面给出的示例中,无线充电系统借助电磁感应,能够将电能从安装在工厂车间的充电源垫传输到安装在移动机器人上的接收垫。

图3.工厂车间移动机器人的无线充电

工厂车间无线充电的优势

出于多种原因考量,采用更高效率和成本优化组件的现代无线充电系统经过验证,已成为工厂设置的变革者。首先,它可通过多种方式提高生产力并降低制造成本。它可通过机会充电(即利用空闲时间充电)实现连续操作,并减少投资,因为机器人支持多种用途,从而用于不同的操作。此外,还减少了人为干预,因为充电过程可以自动化,同时还降低了维护成本,因为无需使用连接器和电缆等,从而实现完全非接触式解决方案。

其次,这类充电系统还提高了安全性。它们消除了因连接器导致的火花及其内部污染或水分引起的短路的风险。其他安全优势包括:这些解决方案能够可靠地检测发送器和接收器线圈之间的金属碎片和其他异物。此外,充电器和机器人之间可轻松实现安全验证,从而避免未经授权的访问,并且充电期间的数据传输可用于预测性维护以防止停机。其他优势包括:与有线充电系统相比,无线充电系统在工厂车间的维护和清洁要容易得多。这是完全自动化工厂的重要贡献者,可最大限度地减少人为干预,并可防止员工间传播传染病(如COVID-19),从而有助于营造更安全的环境。

克服无线充电实现挑战

考虑到无线充电技术的优势,在潜力工厂设置中采用这项技术将制造业提升到一个新的水平,并解决困难的生产挑战。然而,无线充电也存在一些挑战。这些挑战包括:与传统有线充电相比,需要相对较高的投资来建造无线充电基础设施,而且还存在相对较低的效率和EMI问题。如果发送器和接收器线圈之间有异物,也会存在与过热相关的安全问题。BOM成本管理和组件选择尤其重要。

在无线电源发送器中,大功率无线电源系统中开关电流的关键回路包括功率开关、谐振电容和线圈。此回路涉及高电压、高电流和高开关频率。这种高功率无线电力传输系统中的PCB布局、组件布局和布线会影响效率、EMI性能和散热,进而影响系统性能和可靠性。由于线圈存在制造可变性,线圈参数变化也会带来挑战。线圈之间的变化可能导致产品之间存在差异,从而导致行为不一致和现场性能不可靠。

虽然通用器件可用于构建无线充电解决方案,但其性能无法达到与固定功能替代品相同的水平。根据组件选择和电路板布局决策,解决方案的成本和效率也会有所不同。可以利用许多方法来优化目前的无线充电解决方案。

构建优化的解决方案

固定功能器件用于优化无线充电解决方案,这样便能应对在高功率水平下实现安全、可靠、高效的无线电源这一挑战。优化此解决方案的发送器和接收器电路是一个重要步骤,这种电路运行高度专业化的通信、功率控制和异物检测(FOD)算法。这些算法基于大量的研发和多项授权专利。

理想情况下,无线充电解决方案中应采用带内通信,这有助于消除带外通信方案所增加的系统成本。寻找约100 kHz范围内的电力传输频率。应使用驱动发送器中全桥逆变器的PWM的可变频率和可变占空比控制来执行功率控制。在高功率水平下,FOD变得至关重要。采用这种方法时,电力传输会短暂停止几微秒,并使用解决方案的高性能外设和内核测量线圈电压。当输出FET关闭时,可通过计算线圈电压的斜率来检测是否存在异物。

选择解决方案的所有组件(包括控制器、FET、稳压器和线圈)时,必须使成本符合总系统预算,这可能需要包含高端金属触点,以确保在潮湿或灰尘环境中的可靠性。解决方案的效率取决于功率控制方案和最佳线圈设计。一个示例是Microchip的WP300解决方案,其设计在超过100W的负载下可实现超过90%的效率。此效率是从发送器的直流输入到接收器的稳压直流输出测得的。该解决方案可在12-36V DC的输入电压下工作,并且可以在接收器侧调节到类似的电压范围。

在基于WP300的参考解决方案中,PCB布局、组件布局和PCB层叠已经过优化,可实现最佳性能。在设计PCB时,已确保数字部分、模拟部分和电源部分彼此隔离,这样便可最大限度地减少噪声耦合。

除了降低开关频率外,还可在发送器中使用适当的控制方法和优化使用去耦电容来降低开关噪声,进而减轻EMI问题。去耦电容可降低开关噪声耦合,但会增加损耗,从而导致热耗散增加和效率损失。为优化设计,这些权衡的评估至关重要。

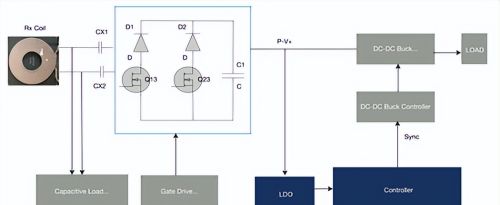

线圈参数可在生产线上组装时进行校准。这种解决方案的优势在于,可在产品测试期间将线圈校准数据写入WP300TX IC,从而实现整个产品的一致操作和可靠性能。最后,为在发送器和接收器之间创建1:1配对,可在带内包含安全通信,以确保只有经过发送器验证的接收器才能获得供电。图4包含经优化可提供这些功能的300W发送器控制器和300W接收器控制器的框图。

300W发送器

300W接收器

图4.已针对无线充电进行优化的发送器和接收器电路框图

系统开发人员应与可提供使用其无线充电解决方案的详细指南的供应商合作,具体包括组件选择、线圈设计和电路板布局的指南。供应商还应提供分步指导,以确保最终产品能够无缝执行。借助这种方法,开发人员可节省时间、降低风险并简化其无线充电器设计,从而充分履行电磁感应技术的承诺,同时提高生产力、降低制造成本并提高安全性。