满液式蒸发器的液位检测与控制

水冷螺杆冷水机组采用满液式蒸发器后,机组能效比可获得较大提高,但须建立在优良的设计制造及合适的运行控制策略基础上,而其中很重要的一点就是要对蒸发器液位进行较准确的检测和控制,否则,不仅不能发挥满液式蒸发器优良的传热性能,而且机组的安全运行也会成问题。这与过去国内厂商所熟悉的采用热力膨胀阀供液的干式蒸发器机组有较大差别,其解决并不很容易。

目前常用检控技术分析:

满液式蒸发器液位检控包括冷媒流量控制与液位检测两个环节,有多种技术选择,各有其特点,以下分述之。

1.冷媒流量控制:

1.1.电子膨胀阀

电子膨胀阀须接受电子信号、由电力驱动才可工作。目前主要有三种驱动方式,即电动马达驱动、步进电机驱动及电磁力驱动。采用电子膨胀阀,若算法或逻辑合适,则可以在微处理器控制下实现较复杂的控制规律,得到较高的控制品质,而这又要取决于对被控对象动态特性的准确把握。对于滞后较大、非线性的大冷量制冷、空调系统,这往往并不容易,且目前大容量的电子膨胀阀都是进口产品,价格较高,这些都限制了它的广泛应用。

1.2.浮球阀

这是一个机械作用的调节阀,结构较简单,整定后不需复杂的控制规则就可以自行工作,但只能实现双位控制,精度不高,且要求制冷系统洁净度较高,否则易失灵。与电子膨胀阀相比,浮球阀在价格上也不具有优势。

1.3.孔板

固定流口面积的孔板是最简单、最廉价的一种流量调节方法,但是须有补充调节措施,如并联电磁阀等,否则,其调节功能无法满足冷媒流量要求。

2.液位检测

2.1 直接检测法

采用液位传感器直接感受液位。目前可采用的液位传感器有多种,如电容式、磁性浮子式、压力式等,传感器安装于蒸发器内与制冷剂直接接触。由于满液式

蒸发器内流体的两相混合物特性,传感器并不能准确地检测到液位,尤其是若安装不当更不能检测液位。另有一种光电式传感器,可不与制冷剂直接接触,但其应用于制冷装置上的可靠性尚未得到验证。因为它需要一个稳定、方便观察的透明窗口,而这在冷水机组较长的寿命期内恐怕是难以保证的,所以这种方法是否可行值得怀疑。

2.2 间接检测法

满液式蒸发器液位的变化会影响压缩机吸气带液量,而这又会在压缩机排气温度、排气过热度变化上有所反映,于是可以利用这一特性检测和控制液位。然而,不同的蒸发器设计、不同的压缩机,加上工况的复杂多变,要定量地准确计算合适的作为控制用输入参数的排气过热度是很困难的,至少需要通过大量实验工作标定,因此虽可行,但很麻烦。

基于热管技术的液位检测和控制方法:

热管是一种利用相变传热的高效传热元件,它是在封闭的容器(通常为管状)内,抽真空后充入适量工作液体,工质在一端被加热、蒸发,蒸汽流向另一端后冷凝、放热,而冷凝液可在重力、毛吸力等作用下回流到蒸发段,如此反复,实现高效传热。热管的这种工作方式使它具有壁温可调、热流密度可变等一系列优点,已在许多领域获得应用。

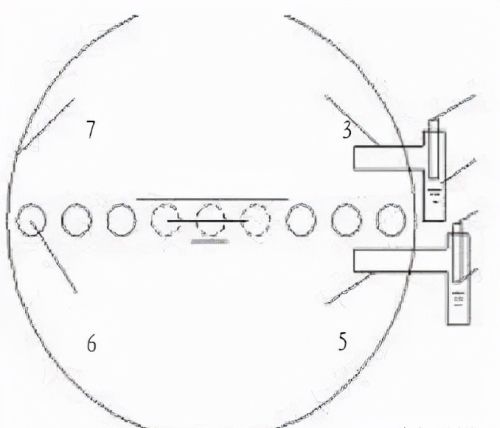

图1 液位检测原理示意图

1-测温元件;2-高位热管(蒸发段);3-冷凝段;4-低位热管(蒸发段);5-冷凝段;6-换热管;7-筒体。

图1 是运用热管技术检测蒸发器液位的原理示意图。如图所示,正常工作时,理想状况是蒸发器液位稳定在某个合适的位置,于是便可在蒸发器的某个合适部位装两支热管,其蒸发段在蒸发器外部,冷凝段在蒸发器内部,其中一支热管的冷凝段在蒸发器内液位上方的汽相空间,另一支热管的冷凝段在液相空间。因为气(汽)体对流换热与液体沸腾换热性能的显著差异,两支热管的温度便不同,根据两支热管的温度差异情况,就可以判断出蒸发器液位是否在合适的范围内,并据此调整节流机构的开度,从而实现液位的检测和控制。

这种方法的原理与热电膨胀阀类似,不同的是此处用外部环境的传热取代了热电膨胀阀中的电加热。