空调制冷系统主要零部件与检修方法培训

一、空调器制冷系统主要部件介绍:

压缩机、冷凝器、毛细管组(过冷管组)、电子膨胀阀、蒸发器、电磁换向阀(四通阀)、压力开关、电磁阀、气液分离器、过滤器、消音器、截止阀等。

二、常见故障与检修方法

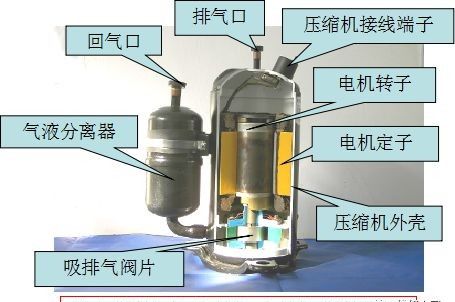

1、压缩机常见故障与检修方法

压缩机本身常见故障:

1).主要是压缩机内电动机绕组短路、断路、绕组与外壳短路、绕组烧毁;

2).主要是压缩机内曲轴箱的机械部件损坏、包轴、吸排气故障;

压缩机因电动机绕组故障,会产生电流大造成过电流保护或跳闸。

压缩机曲轴箱机械部件故障,如:包轴原因而产生电流大保护,或吸排气不良,制冷系统压力异常。

测量定频压缩机内电动机绕组:将万用表掷欧姆档量程选择在R×1Ω档,测量R、S、C三个接线柱之间的阻值,正常情况下R和S两个接线柱之间的阻值为R与C及S与C端子之间绕阻值的和;对于海尔3匹以上的具有三相交流电源供电的压缩机(变频空调压缩机)的三个绕阻阻值应相等。

测量压缩机绕组和壳体的绝缘电阻:用兆欧表或万用表掷欧姆档R×10KΩ档进行较零后,用红色表笔(或黑色)接入压缩机外壳金属部分,再将黑色表笔(或红色表笔)分别与压缩机绕组接线端子C、S、R相接。检测的电阻值在万用表上应不摆动(为无穷大),并且对于湿度大的环境也不能小于1.5兆欧,否则为绕组绝缘不良。

压缩机吸排气不良判断:

检测压缩机运转电流、制冷系统内制冷剂均正常和电磁换向阀无串气现象时,当检测的压缩机排气口与回气口压力参数,接近平衡压力值,可判定压缩机曲轴箱机械部件故障。

压缩机电路故障原因判断:

检测空调器压缩机启动瞬时的电源电压参数,单相或三相交流电源电压应分别满足220V±10%和380V±10%的条件下;即可排除电源线路原因,检测压缩机运转电容正常、(压缩机电动机绕组阻值和供电正常)即可判定压缩机包轴。否则,为电源线路供电容量不足或压缩机运转电容失效。

压缩机制冷系统故障原因判断:

1).用压力表检测制冷系统压缩机回气口低压压力值,正常范围(视环境温度高低影响)一般在0.4MPa至0.6MPa左右。制冷系统内正常制冷剂量的判断方法:先检测平衡压力值,而后检测低压压力值,即:制冷低压压力值为平衡压力值的1/2。当检测压缩机回气压力值过低,应追加制冷剂,否则压缩机回油回气不足产生过热保护。

2).制冷系统脏堵、连接管路弯瘪、制冷系统部件和管路焊堵导致压缩机回气不良过热保护。

3).制冷剂填充过多、室内机或室外机换热不良、使用环境恶劣,重新调整制冷剂或改善使用环境。

压缩机更换操作:

1).压缩机更换要求:专用拆卸套筒扳手卸下压缩机。

2).将空调电源切断,打开室外机二、三通截止阀排掉制冷系统内的制冷剂后,拆掉压缩机上的连接线,用焊具将压缩机的排气管与回气管焊下,再用压缩机后,吹氮气用焊具将压缩机的排气、回气管路焊好,用氮气压力在3.0 MPa以下对系统进行充氮检查漏点,用肥皂水海绵检查焊接部位,30分钟以上确认无漏点和卸压现象,将氮气放掉后,用真空泵对室外机制冷系统进行抽空,30分钟以上后,关闭真空泵,观察真空表压力值应定-760mmHg无回升,定量填充制冷剂试机。

3).按拆卸压缩机相反的操作方法,将新压缩机固定装好更换压缩机时,应确认所更换的压缩机与损坏的压缩机的规格型号相符,或排气量吸气量,供电电压及频率、工作电流、结构、外观尺寸等技术参数相符。

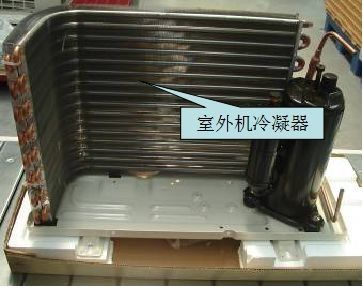

2、蒸发器和冷凝器常见故障与检修方法

蒸发器、冷凝器主要用于使制冷剂与室内外空调进行热量交换,蒸发器、冷凝器常见故障为系统中有异物或制造产生的堵以及出现漏点,另外还有铝合金翅片间积存附着了大量的灰尘或油垢。当两器出现漏点时漏点周围会出现油污。

不制冷或不制热

原因:制冷系统无制冷剂

原因分析:制冷系统无制冷剂的主要原因为安装时喇叭口制作不良。检查范围:首先检查室内外机连接管口处是否有漏点以及蒸发器、冷凝器、室外机制冷系统部件、管组等的连接处是否有漏点(制冷剂泄漏的表面迹象有冷冻油的污渍灰尘)。

处理方法:将空调器进行制冷运行,由室外机三通阀工艺口接入压力表检测系统制冷压力值是否低于零兆帕或呈负压。系统漏点修复后仍需对漏点进行检查,单冷机型的检漏必须在关机后,在平衡压力状态下进行;热泵机型开机具备制热运行条件时,应在制热状态下进行。

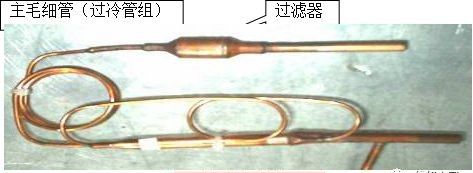

3、毛细管常见故障与检修方法

毛细管是制冷系统中的节流装置,空调器采用的毛细管内径一般为2mm、长为0.5-2m或2-4.5m紫铜管。

毛细管(过冷管组)常见故障:

毛细管常见故障为堵、漏点。当毛细管堵时,会使制冷系统的高压压力偏高,压缩机回气低压压力偏低或负压,制冷效果下降或不制冷,造成压缩机过热保护。当出现漏点时会使系统制冷剂逐渐减少,系统压力下降,效果差,如不及时维修制冷剂漏光制冷无效果。

检测方法:

如果毛细管出现脏堵、水堵、油堵后,从表面上看毛细管部位结霜不化,严重时制冷效果下降或不制冷。当出现漏时漏点会有油污,多为制造和维修时烧焊不良造成或有沙眼,通过补焊抽真空充氟处理即可。

4、电子膨胀阀常见故障与检修方法

由线圈通过电流产生磁场并作用于阀体内的阀针,驱动阀针旋转,当改变线圈上的12DCV电源电压正、负极性和直流脉冲信号时,电子膨胀阀也随着开启、关闭或改变开度的大小,从而达到控制制冷系统中制冷剂的流量及制冷、热量的大小。阀芯开启越小,制冷剂流量越小,其制冷、热量越高。

常见故障:

1).一拖二机器A\B机电子膨胀阀线圈固定错位或室外机A、B机端子控制线接反,无法正常运转。

2).电子膨胀阀线圈短路或开路造成无法正常工作

3).阀针卡住,开度无变化,造成室外机盘管温控传感器感知异常温度而影响空调的正常运转。

5、干燥过滤器常见故障与检修方法

干燥过滤器用于吸收系统中的水分,阻挡系统中的杂质使其不能通过,防止制冷系统管路发生冰堵和脏堵。

常见故障:主要为制冷系统压缩机产生的机械磨损造成的金属粉末以及管道内的一些焊渣和冷冻油内的污物对过滤器产生阻塞,使制冷剂循环受阻。

更换方法:将室外机二、三通截止阀打开拍掉制冷剂,清洗吹污制冷系统污物,焊接新部件,抽真空加氟。

6、电磁换向阀常见故障与检修方法

电磁换向阀是热泵型空调器在制冷与制热工作状态用于切换制冷剂流向的控制阀。(其含义为二位四通),通常俗称“四通阀”。

常见故障:

1).线圈断路:线圈断路后无法对阀芯产生励磁作用,导致四通阀无法换向进行制热(KFR-28GW/BPA为制冷时四通阀线圈通电,与常见机型相反)

2)、短路:当四通阀线圈短路严重时,开机制热时会造成短路电流大烧坏保险丝管,使整机不能工作。

3)、串气:四通阀三根细铜管被制冷系统异物、杂质脏堵后,一旦发生堵塞故障,换向阀会发生误动作,滑块不动作或动作不到位,(因四通阀焊接不当造成滑块加热变形)造成开启关闭不严阀体串气。常见现象为不制冷(热)或制冷(热)效果差,检测压力时多为平衡压力值。另外四通阀还可能出现漏点问题,主要为制造或生产过程中焊接不良造成。

检测方法:用万用表欧姆档R×100Ω档测量线圈两插头的阻值,正常情况下根据及其型号的大小阻值在1300至1800欧姆。

更换方法及注意事项:

﹡电磁换向阀(四通阀)损坏后,在更换四通阀之前,首先将制冷系统内的制冷剂放出,用氮气给系统内充注并用气焊加热焊下损坏的四通阀。

﹡将新更换的四通阀取下线圈,采取降温措施,使阀体放入水槽中,把焊接管口留在水面上。注意阀体进入水份,或用水浸湿棉纱后放在阀体上进行降温处理,以防止烧焊时,阀体温度升高,使滑块产生变形。焊接阀接口时,应避免烧焊时间过长。

﹡四通阀更换完毕,抽真空定量填充制冷剂,并检漏试机,检查制冷和制热运行情况。

﹡注意事项:当制冷系统内制冷剂不足或无制冷剂时,就无法驱动阀体内的活塞动作,使四通阀无法进行换向。

7、汽液分离器常见故障与检修方法

汽液分离器和压缩机(3匹以下空调)为一体,主要用于将制冷系统制冷剂在回压缩机吸入口时,储存系统内的部分制冷剂,防止压缩机液击或因制冷剂过多而稀释冷冻油,并将制冷剂气体、冷冻油充分地输送给压缩机。

常见故障:主要为制冷系统压机产生的机械磨损造成的金属粉末以及管道内的一些焊渣和冷冻油内的污物对过滤器产生阻塞,造成压缩机回油回气变差,压缩机工作温度升高,高压压力偏高,易产生过热保护。

排出方法:将制冷系统内的制冷剂排净以后,将汽液分离器焊下,可用RF113试剂、四氯化碳或二氯乙烯进行清洗,并同时清洗整机制冷系统后进行高氮吹污处理,对系统堵塞严重时可进行更换。