古代工匠是如何炼铁炼钢的呢(古代工匠是如何炼铁炼钢的工具)

古代工匠是如何炼铁炼钢的?

我国古代工匠们在冶炼过程中不断有独特的创造,通过退火、正火、淬火、化学热处理等工艺,炼出了炒钢、百炼钢、灌钢等品种。我国古代炼铁、炼钢技术虽然起步相对稍晚,但是它的发展却是后来居上。例如商代熔铸司母戊方鼎这样的大型铸件,必须要有较大的熔炉、鼓风器和较高的炉温。

司母戊方鼎是我国商代青铜器的代表作,为一次铸造成功,标志着商代青铜器铸造技术的水平。被推为“世界出土青铜器之冠”。

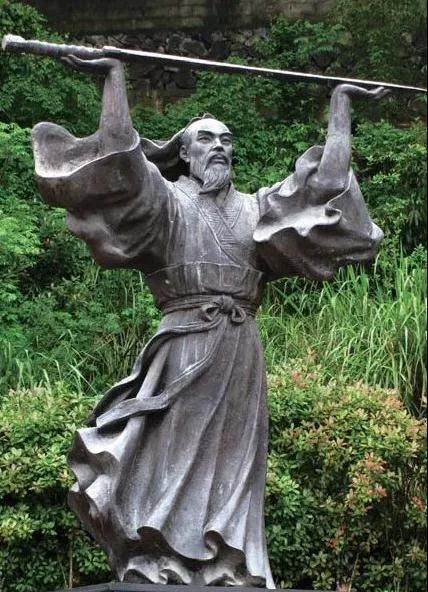

春秋战国时期列国纷争,楚王听说铸剑师欧冶子的大名,为了在纷争中获胜,就叫他制造宝剑。

欧冶子走遍江南名山大川,寻觅能够出铁英、寒泉和亮石的地方,因为只有这3样东西都具备了,才能铸制出利剑来。

欧冶子来到了龙泉的秦溪山旁,发现在两棵千年松树下面有7口井,排列如北斗,明净如琉璃,冷澈入骨髓,实乃上等寒泉。于是,在这里凿池储水,即成剑池。

欧冶子又在茨山下采得铁英,拿来炼铁铸剑,就以这池里的水淬火,铸成剑坯。由于没有好的亮石可以磨剑,欧冶子又爬山越水,千寻万觅,终于在秦溪山附近一个山岙里,找到亮石坑。

欧冶子发觉坑里有丝丝寒气,阴森逼人,知道其中必有异物。于是焚香沐浴,素斋3天,然后跳入坑洞,找到一块坚利的亮石,用这儿的水慢慢磨制宝剑。

经两年之久,终于铸剑3把:第一把叫“龙渊”;第二把叫“泰阿”;第三把叫“工布”。

这些宝剑弯转起来,围在腰间,简直似腰带一般,若乎一松,剑身即弹开,笔挺笔直。若向上空抛一方手帕,从宝剑锋口徐徐落下,手帕即分为二。斩铜剁铁,就似削泥去土。之所以如此,皆因取此铁英炼铁铸剑,取这池水淬火,取这山石磨剑之故。

欧冶子铸成宝剑,是和他的冶金技术分不开的。其实先民在此之前的商代中期,就已经对铁有所认识,而且已能够进行锻打加工并与青铜铸接成器。

商代高度发达的青铜冶铸技术,使它从矿石、燃料、筑炉、熔炼、鼓风和范铸技术等各个方面,为人工炼铁技术的出现创造了条件。

至春秋战国时期,人工冶炼的铁有块炼铁和生铁两种。一般认为,最初的炼铁技术,大多采用块炼铁。块炼铁方法是将铁矿石和木炭一层夹一层地放在炼炉中,点火焙烧,在650度至1000度温度下,利用炭的不完全燃烧产生一氧化碳,遂使铁矿中的氧化铁还原成铁。

至春秋中后期,我国的炼铁技术已经达到较高的水平。在熟练地掌握了块炼法炼铁后,我国又在世界上最早发明了生铁冶铸技术。

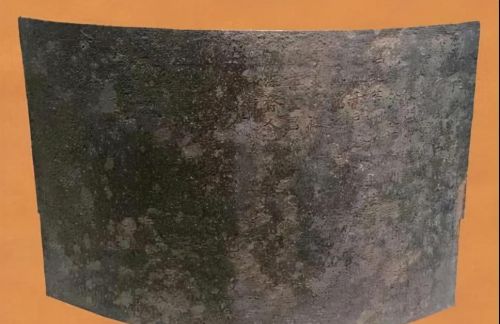

据《左传·昭公二十九年》记载,公元前513年,晋国铸造了一个铁质刑鼎,把范宣子所制定的《刑书》铸在上面。铸刑鼎的铁是作为军赋向民间征收来的,这说明最迟春秋末期出现了民间炼铁作坊,而且已较好地掌握了生铁的冶铸技术。

在生铁冶炼过程中,炉温较高,被还原生成的固态铁会吸收碳、硫和磷,这种吸收随着温度的升高,速度就会加快;另一方面,铁吸收碳后,熔点随之降低,当含碳量达到2.0%时,熔点降至1380度,当含碳量达到4.3%时,熔点最低,仅1146度。

所以,当炉温至1200度时,就完全能使铁充分熔化,从而得到了液态的生铁,并可以很方便地直接用于浇铸成器。

生铁冶炼技术的出现,改变了块炼铁的冶炼与加工都较费工费时的状况,炼炉可连续使用,提高了生产率,降低了成本,使得大量提炼铁矿石和铸造出器形比较复杂的铁器成为可能。这就为我国古代炼铁技术的发展开拓了自己独特的道路。

我国古代炼钢技术,大致兴起于春秋晚期。

1976年在湖南省长沙出土了一把春秋末期的钢剑,通长38.4厘米。用放大镜观察剑身断面,可以看出反复锻打的层次,中部可以看出7至9层的叠打层。

离剑锋约8厘米处取样分析,金相组织为含有球状碳化铁的铁素体组织,组织较均匀,铁素体晶粒平均直径为0.003毫米。由碳化物的数量估计,原件系含碳量为0.5%左右的退火中碳钢。

春秋战国时期的炼钢技术有两种:一种是把块炼铁直接放在炽热的木炭中长期加热,表面渗碳,再经反复锻打,使之成为渗碳钢。

另一种是把块炼铁配合渗碳剂和催化剂,密封加热,使之渗碳成钢,俗称“焖钢”。这是我国流传很久的一种炼钢方法。

此外,长期流传在河南、湖北、江苏等地的“焖钢”冶炼法,把熟铁块放在陶制或铁制容器中,除了按一定配方加入渗碳剂以外,还使用含有磷质的骨粉作为主要催化剂,然后密封加热,使之渗碳成为钢材。

从已经出土的古代钢制品的金相考察结果来看,我国最迟在战国晚期已广泛使用淬火工艺。

河北省易县燕下都墓出土的战国锻钢件大都经过淬火处理,如长钢剑、钢戟和矛,就是把薄钢片经过反复折叠锻打成型之后,再经过淬火的。

这说明当时除淬火工艺之外,还掌握了正火工艺,已能依据不同的需求,对钢材进行不同的热处理,以改善其机械性能。

块炼铁质地较差,产量低,而且需毁炉取铁,作为钢制工具和兵器的铁料来源,显然难以适应日益增长的要求。于是,以生铁为原料的固体脱碳制钢技术便应运而生。

在铸铁脱碳热处理的长期实践中,我国古代冶铁匠逐渐懂得了生铁经过适当的处理可以变性甚至变得和块炼铁一样柔软,由此导致最迟西汉后期,我国又发明了用生铁炒炼成钢或熟铁的新技术。

生铁炒炼成钢就是用生铁加热到熔化或基本熔化的状态下加以炒炼,使之脱碳而成钢或熟铁。这种技术,不妨称为“炒钢技术”或“炒铁技术”。用生铁炒炼而得的钢材即称为“炒钢”。

考古工作者在河南省巩县铁生沟汉代冶铁遗址发现有西汉后期炒钢炉一座。其上部已毁损,炉体很小,建造也很简单,从地面向下挖成“缶底”状坑作为炉膛,然后在炉膛内边涂一层耐火泥。

其工艺程序是先将生铁捶成碎片,和木炭一起放入经预热的炉膛内。风从上方鼓入,由于缶形的地下炉膛容积小,热量集中,有利于提高温度。

当生铁加热到熔融或半熔融状态时,通过搅拌,增加铁和氧气的接触面,可使铁中的碳氧化,温度随之升高。硅、锰等氧化后与氧化铁生成硅酸盐夹杂。随着含碳量降低,铁的熔点增高,因而逐渐固化。

如果半固态下继续搅拌,借助空气中的氧把所含的碳再氧化掉,就可以成为低碳熟铁。也可以在它不完全脱碳时,控制所需要的含碳量,终止炒炼过程,就可以成为中碳钢或高碳钢。

这种钢由于含碳量较高,氧化程度较低,与低碳熟铁相比,所含的夹杂物较少,经过反复锻打,便可以得到组织比较均匀的炒钢。

炒钢的发明不仅是炼钢史上一次技术革命,对于我国早期铁器时代向完全铁器时代的转变具有关键的意义,对当时我国的农业和手工业的进一步发展同样具有重要意义。

百炼钢工艺是在春秋晚期块炼渗碳钢工艺的基础上直接发展起来的。在用块炼铁渗碳制钢的实践中,人们发现加热锻打的次数增多以后,钢件变得更坚韧了,于是很自然地把这种反复加热锻打的操作定为正式工序。

这道工艺可以使钢的组织致密、成分均匀化、夹杂物减少和细化,从而显著提高钢的质量。

西汉后期,由于炒钢的发明,百炼钢工艺改以熟铁或炒钢为原料,并且增加加热锻打次数使得百炼钢技术发展至成熟阶段。

用炒钢或熟铁制成的百炼钢,其质量是相当高的。这种百炼钢技术在我国历史上也曾长期使用,锻造技术也不断提高。

用生铁炒炼成钢,所用火候和保留的含碳量是比较难掌握的,如果炒炼“过火”,含碳量过低,就不能炼成具有一定含碳量的钢而成熟铁。因此遇到炒炼“过火”时,重新加入一些生铁来补救是自然的。这样,在炒钢的实践过程中,我国古代冶炼工匠就逐渐掌握“杂炼生柔”的炼钢规律,从而创造了一种新的独特的工艺灌钢法。

这种炼钢法是先把生铁和熟铁按一定比例配合,共同加热至生铁熔化而灌入熟铁中去,熟铁由于生铁浸入而增碳。

只要配好生铁和熟铁的比例,就能比较准确地控制钢中含碳量,再经过反复锻打,使组织均匀和挤出夹杂物,就可以得到质地均匀的钢材。

这种方法可能起源于汉代,至迟在南北朝时期已经盛行了。由于这种方法比较容易掌握,工效提高较大,因此南北朝时期成为主要的炼钢方法之一。

知识点滴

1979年在河南省洛阳吉利区一座汉墓中,出土坩埚11个,内外壁均烧流,属于铸态钢。这是迄今所知的我国古代第一块铸态钢。

这种坩埚是由木炭或煤炭与黏土组成的,含碳量较高,有利于提高材料耐火度和化学稳定性,其耐火度为1580度至1610度。

研究者认为,这种古代坩埚炼钢技术,可能保存在现存的山西坩埚炼铁工艺中。古代世界大部分地区的制钢工艺均属固态、半液态冶炼,而我国东汉时期就能冶炼铸钢,这是古代世界罕见的工艺。

温馨提示:通过以上关于古代工匠是如何炼铁炼钢的?内容介绍后,相信大家有新的了解,更希望可以对你有所帮助。