塑料件结构分析(塑料零件结构设计)

塑料件结构设计很简单?这几个常见的知识点都知道的人不多

塑料件结构设计时,除了我们遵循常用的结构设计原则,还需要一些基本的设计要求,如壁厚,脱模斜度,圆角,BOSS柱,筋条,孔等。

1、壁厚合理确定塑件的壁厚是很重要的。塑件的壁厚首先决定于塑件的使用要求,即强度、结构、重量、电气性能、尺寸稳定性以及装配等各项要求。

1、尽可能保证产品壁厚均匀,防收縮下陷:如有壁厚变化时,需均匀过度

2、塑件壁厚一般在1—6mm范围内。而最常用的数值为2~3mm。

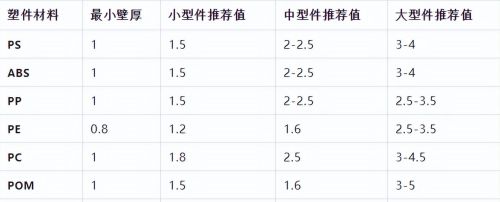

3、常用塑料制品的最小壁厚及常用壁厚推荐值(mm)小型产品是指最大外形尺寸<80mm,中型产品是指最大外形尺寸80mm<L<200mm,大型产品是指最大外形尺寸200mm<L。

2、脱模斜度

2、脱模斜度脱模的斜面意味着塑料部件应该具有成型方向上的倾斜角。设计塑料部件时,需要在外观和内部结构中恢复倾斜。demoulding斜面与产品外观、材料、整体维度和产品功能有关。demoulding斜面的设计要点主要包括以下方面:

1凡塑件精度要求高的,脱模斜度要小。

2凡较高、较大的尺寸,脱模斜度要小。

3塑件的收缩率大的,脱模斜度要大。

4塑件壁厚较厚时,会使成型收缩增大,脱模斜度要大。

5一般情况下,脱模斜度不包括在塑件公差范围内。

6透明件脱模斜度应加大,以免引起划伤。一般情况下,PS料脱模斜度应大于3°,ABS及PC料脱模斜度应大于2°。

7带皮纹、喷砂等外观处理的塑件侧壁应加3°~5°的脱模斜度,视具体的皮纹深度而定。皮纹深度越深,脱模斜度应越大。

8插穿面斜度一般为1°~3°。

注:为了防止塑料部件的外观面被金属模具外拉伸,建议无论选择哪种材料,外观表面的脱离梯度都不在3度以下。所有重要的草图角度都必须要做,而不重要的表面(肋骨)一般不需要做。那些在模具加工过程中被自行处理。

3、圆角在塑料的设计过程中,由于避免了应力集中,提高了塑料的强度,改善了塑料的流动状态,模具易于成型,所以在塑料的每个表面或内部连接处都应采用弧形余量。此外,塑料上的圆角对于模具的制造、加工和提高模具强度是必不可少的。如果塑料结构没有特殊要求,则塑料的每个旋转角度应具有半径为0.5至1 mm的圆角。如果允许,圆角需要尽可能大。

1对于内外表面的拐角处,外圆角应为内圆角加壁厚,可减少内应力,并能保证壁厚均匀一致。

2在模具分型面处不要有圆角,除非产品特殊要求。分型面的圆角会增加模具制作难度,在产品的外表面也会留下夹线痕迹,影响外观。

3产品外观面,凡可以接触处,以防刮伤手指,需做圆角处理。

4、加强筋的分类按照外型及作用的不同,加强筋可分为以下几类,下面分别介绍各类筋条应注意的要点。

1、单向筋单向筋一般用在细长型的塑件,只需要单方向刚性的情况。单向筋通常是一系列平行的筋组合使用,设计时应注意系列筋的间距。

T为塑件厚度

加强筋的最大厚度A,A≤1/2T

加强筋的高度H,一般H≤3T

两个加强筋的最小间距L,L≥2T

备注:增加强度的办法是增加筋的数量,而不是增加筋的厚度。

2. 交叉筋横杆是我们一般的横杆,是两个直角交叉的酒吧。在十字路口形成厚截面是容易的。因此,为了避免塑料部件的收缩,在交叉棒的接合部设计适当大小的芯,以在接头的壁厚的1/2以内保持杆的厚度,以满足增强材料的厚度的设计要求

螺丝柱处的十字筋尺寸A是加强筋上端宽度,应≥0.5mm

尺寸B是加强筋的底端宽度,建议取值螺丝柱高度的0.2-0.5倍

尺寸C是加强筋距螺丝柱平面的距离,应≥1mm

3. 两端相接塑件侧壁的加强筋钢筋的方向最好与通道的方向一致,钢筋的两端连接到塑料侧壁,用于增加塑料的局部刚度。

如果肌肉未连接到塑料的侧壁,则端部不得突然终止。你必须逐渐降低高度,直到完成为止。这减少了气体堵塞、填充投诉和爆裂痕迹的问题,这些问题通常发生在废气不足和关闭位置。

4. 与侧壁不垂直的筋当条与侧壁连接时,侧壁不在垂直方向上交叉,但在某个角度不与方向交叉。如以下所示,杆与侧壁的接合部的厚度大于侧壁的厚度的1/2。为了避免收缩,需要使横杆和侧壁的接合部的肉厚为肉厚的1/2。

5、螺丝柱1、螺丝柱的高度:螺丝柱的高度在4mm~35mm为宜,若攻丝深度太小(小于4mm)则自攻螺丝吃不住劲容易滑丝;若螺丝柱高度太高(大于35mm)则丝针太长容易变形。

2、螺丝柱的强度:螺丝柱应有一定的强度,当螺丝柱的高度H>5T时,应加角筋保证螺丝柱的强度。

T:产品壁厚;

d:角筋厚度

a= 2T~3T

H-h≥2(没有特殊装配要求时)

3、螺丝柱的防缩水:在设计过程中,必须考虑斜顶的冲程是否足以确定另一结构是否影响斜顶的突起。当设计螺旋柱以防止对角天花板收缩时,尽可能减少后退按钮(L)的深度,螺旋柱的底部设计为包裹物,并且对角天花板(包裹物的倾斜度为3-5°)必须容易。如果螺旋柱过高,螺旋柱的高度不应超过35 mm。其余部分设计在螺旋柱的基础上。

无法做斜顶结构的螺丝柱,应加火山口以减少底部的厚度较少缩水,火山口的深度N=0.4T,底部宽度建议1.5mm~2mm,槽的外边缘渐变过渡防止亮痕。

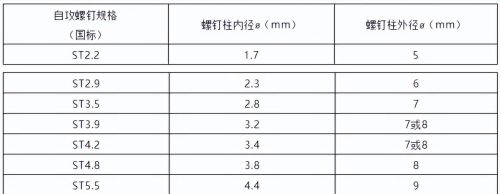

4、螺钉柱的内外径:螺钉柱的内外直径应符合加工工艺性,优先选用值见下表

6、孔

6、孔产品的结构设计有两个一般的孔,一个是圆孔,另一个是非圆孔。设计孔的位置时,在不影响塑料部件的强度的前提下,有必要将模具加工的难度控制在最小限度。为了尽可能优化,设计应该遵循以下要求。

1孔与孔之间距离,一般保证在孔径2倍以上 ;

2孔与塑件边缘之间距离,一般为孔径的3倍以上,如因塑件设计的限制或作为固定用孔,则可在孔边缘用凸台来加强;

3侧孔的设计应避免有薄壁的断面,,否则会产生尖角,有伤手或易缺料的现象。

7、文字图案设计塑料制品的文字和图案分为两种类型。一般有两种处理方法。小写字母和图案由类型蚀刻,大的字符和图案按类型处理。

塑料部件的文字和图案最好采用突出表面的方法,所以可以加工模具。如果有根据构造要件不能容许的膨胀的话,那么可以使槽沉没,然后使文本膨胀。膨胀的文本应该比槽的表面低0.1mm。

塑料制品上的文字及图案的突出面的高度一般为0.15~0.3mm,凹陷文字及图案的深度为0.15~0.25mm

8、螺纹设计螺杆常用于塑料制品中,但一般要求不高,难以形成高精度的螺杆,金属零件的加工精度不高。螺钉有别于内螺钉和外螺钉。

外螺纹直径一般为3mm或更大,内螺纹直径一般为2mm或更大,螺距为0.5mm或更小。为了便于混合,建议混合长度小于螺纹直径的两倍,这样螺纹长度就不会太长。

为了简化脱模,在螺钉顶端没有螺钉的圆柱形表面设计为0.5 mm或更大。

9、嵌件设计我们常见的塑件中,常会嵌入螺丝、螺母或其他金属类零件便于装配,

在嵌件的设计过程中应注意以下几点:

1嵌件周围塑料层厚度不宜太薄,否则会因收缩而破裂。

2嵌件各尖角部位应倒圆角,这样可减少内应力。

3嵌件在塑件中应固定牢固,可采用开槽、加凸台,或滚花结构。

4在设计中应考虑嵌件在模具中便于安装,正确和牢固定位,成型时有利于塑料流动,模具制造方便。

温馨提示:通过以上关于塑料件结构设计很简单?这几个常见的知识点都知道的人不多内容介绍后,相信大家有新的了解,更希望可以对你有所帮助。