金属切削刀具常用的5个切削角度(金属切削刀具一般具有六个基本角度)

金属切削刀具的基本知识,刀具几何角度的定义及标注

一、参考系

参考系是用来定义和测量刀具角度的参考平面,是具有一定空间位置的假想平面。

标注参考系是刀具设计、制造、刃磨与测量的基准。

工作参考系是确定工作状态中刀具角度的基准。

1.标注参考系的假定条件

(1)假定运动条件:不考虑进给运动的影响,只考虑主运动(切削速度)的影响。

(2)假定安装条件:车刀刀尖与工件轴线等高、刀杆中心线垂直于进给方向。

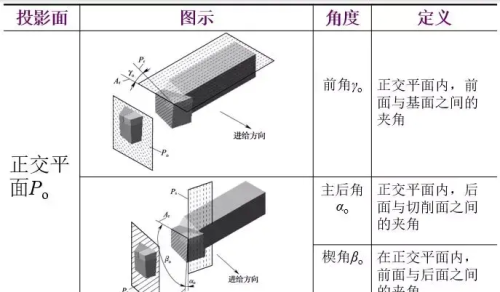

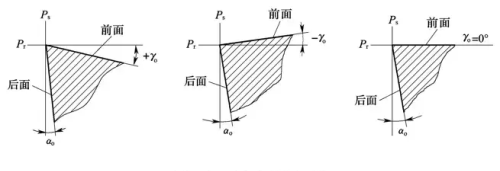

2.正交平面参考系

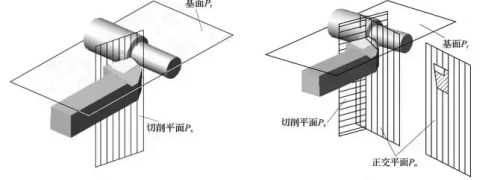

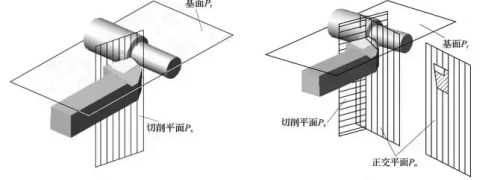

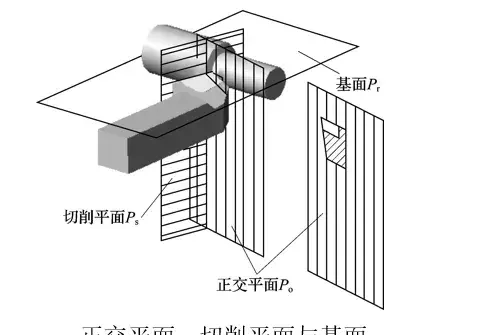

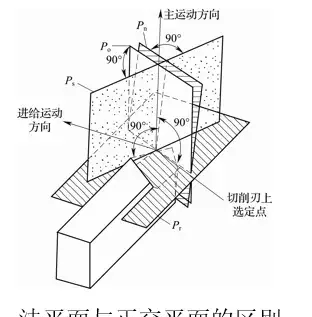

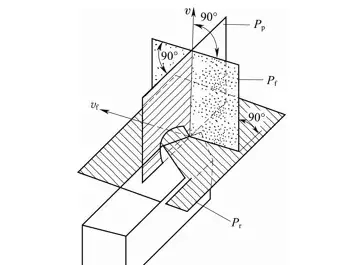

正交平面参考系由基面Pr、切削平面Ps与正交平面Po组成,即:Pr—Ps—Po 。

(1)基面Pr——通过切削刃上某一选定点,垂直于该点主运动(切削速度v)方向的平面。

(2)切削平面Ps——通过切削刃上某一选定点,相切于工件过渡表面并垂直于基面的平面。

(3)正交平面Po——通过切削刃上某一选定点,同时垂直于基面和切削平面的平面,也叫剖面或截面。

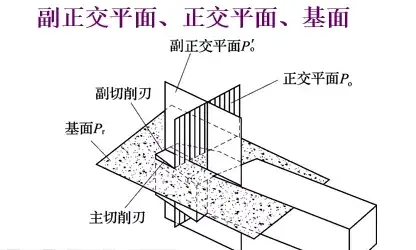

基面——通过选定点的水平面。

切削平面——经过切削刃的铅垂面。

正交平面——通过选定点垂直于切削平面的铅垂面。

副切削平面——经过副切削刃的铅垂面。

副正交平面——通过副切削刃上选定点垂直于副切削平面的铅垂面。

3.其他参考平面简介

(1)法平面Pn—— 通过切削刃上某一选定点,垂直于切削刃的平面。

(2)进给平面Pf——通过切削刃上某一选定点,垂直于基面Pr且平行于进给运动方向的平面。

(3)背平面Pp (切深平面)——通过切削刃上某一选定点,同时垂直于基面和进给平面的平面。

二、刀具几何角度的定义及标注

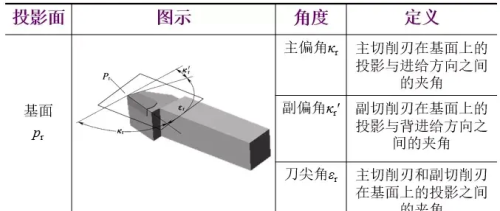

1.刀具几何角度的定义

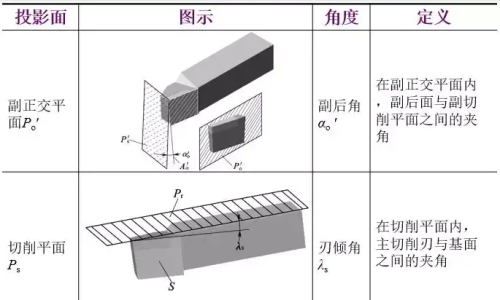

2.刀具几何角度的标注

(1)标注方法

1)投影作图法 它严格按投影关系来绘制几何形状,是认识和分析刀具切削部分几何形状的重要方法,但该方法绘制烦琐,一般比较少用。

2)简单画法 该方法绘制时,视图间大致符合投影关系,但角度与尺寸必须按比例绘制,这是一种常用的方法。

(2)车刀刀具图的简单画法与角度标注

三、刀具角度的主要作用及合理选择

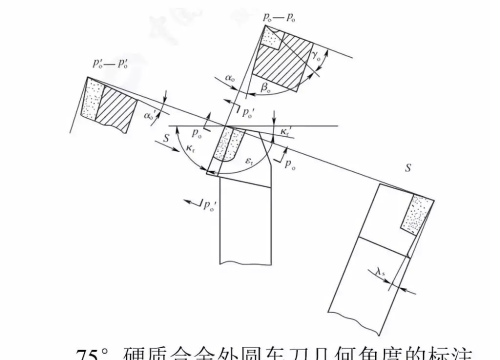

1.前角

(1)前角的主要作用

影响刀刃的锋利程度和强度

影响切削变形和切削力

影响工件加工表面质量

前角大,楔角小,切削刃锋利,切削省力,排屑顺利,切削变形小,但随着楔角小,切削刃低,刀具的散热条件差。

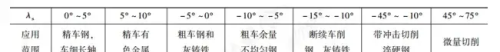

(2)前角的选择

基本原则:

“锐中求固,力求锋利”

强化刀刃和刀尖

前角大小的选择依据是:

1) 工件材料

2) 加工性质

3) 刀具材料

4) 工艺系统刚度

2.主后角

(1)主后角的作用

影响切削刃的锋利程度和强度。

影响刀头的散热性能。

用来减小刀具后刀面与工件加工表面之间的摩擦,从而改善工件表面质量。

(2)主后角的选择

1) 粗加工时主后角取较小值(αo= 4°~ 6°),精加工时可取较大的主后角(αo=8°~12°)。

2)工件材料的硬度、强度较高时,应取较小的主后角。

3)工件材料的塑性、韧性较大时,应取较大的主后角。

4)刀具材料的强度和韧性较好时,可选择较大的主后角。

5)工艺系统的刚度较差时,应选择较小的主后角。

3.副后角

作用:减小刀具副后刀面与工件已加工表面的摩擦。

选择:副后角的选择与主后角的选择基本相同。但

切断刀由于刀头强度较低,应取较小的副后角,一般

αo′=1°~2°。

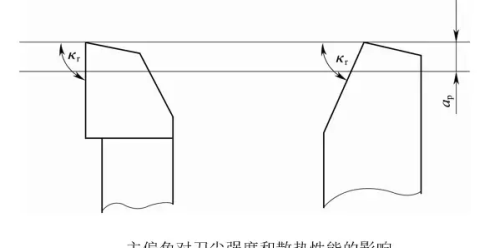

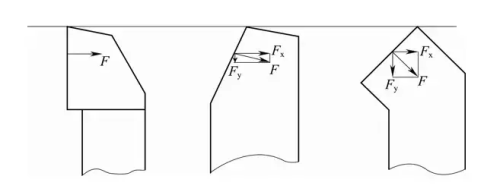

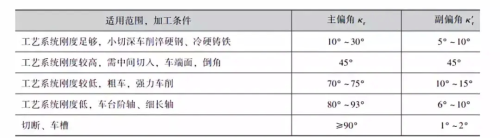

4.主偏角

(1)主偏角的作用

1)影响刀尖强度和散热性能

2)影响切削分力大小 车削时,增大主偏角κr可使背向力(径向力Fy)减小,进给力(轴向力Fx)增大。

3)影响断屑 在进给量f一定时,增大主偏角κr,使切削厚度ac增大,切削变形增大,切屑易折断。

(2)主偏角的选择

1)主偏角κr的选择主要取决于工件表面形状。例如车削台阶轴或镗盲孔时,应选择κr ≥90°,车削需要中间切入的工件则应取κr =45°~60°。

2)粗加工和工艺系统的刚度较好时,主偏角κr可取较小值,以增大刀尖角εr,提高刀尖强度。

3)工艺系统刚度较差时,宜取较大的主偏角κr,以减小径向力,避免切削时产生振动和变形。如车削细长轴时,通常取κr = 80°~93°。

5.副偏角

副偏角κr′影响工件副切削刃与工件已加工表面之间的摩擦,从而影响工件的表面粗糙度,影响刀尖强度和散热性能。

副偏角κr′的选择:

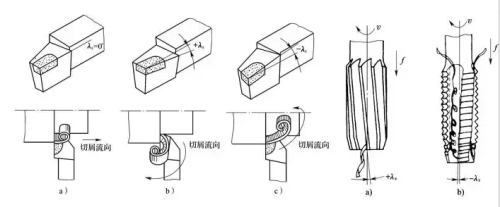

6.刃倾角

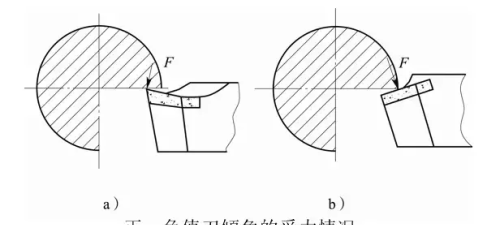

(1)刃倾角的作用

1) 影响排屑方向

2) 影响刀头强度 正值刃倾角(+λs)的刀尖容易受冲击引起崩刃,负值刃倾角(-λs)的刀头强度较好,可以减小切削力对刀尖的冲击,保护刀尖。

3) 影响切削的平稳性

当刃倾角λs=0°时,切削刃同时切入和切出,冲击力较大。

当刃倾角λs≠0°时,切削刃(斜刃)逐渐切入工件,冲击力较小,切削较平稳。如大螺旋角(λs=60 ° ~70°)圆柱铣刀比普通圆柱铣刀切削要平稳且刀刃锋利。

4)影响切削刃的锋利性 要使刀具刃口锋利,必须减小刃口圆弧半径。但受客观条件限制,刃口圆弧半径不能磨得太小(尤其是硬质合金刀具)。磨出刃倾角λs后,实际刃口圆弧半径减小,且增大了实际前角,切削刃变得更锋利,有利于进行微量切削。

(2)刃倾角的选择

1)精加工时应取正值刃倾角(+λs),使切屑排向待加工表面,以免划伤、拉毛已加工表面。

2)粗加工、断续切削和带冲击的切削,应选负值刃倾角(-λs),以提高刀头强度、保护刀尖。

3)工艺系统刚度较差时不宜选择负值刃倾角(-λs)。

4)微量切削可采用大刃倾角λs刀具,以提高刀刃的锋利程度,如λs=45° ~75°

温馨提示:通过以上关于金属切削刀具的基本知识,刀具几何角度的定义及标注内容介绍后,相信大家有新的了解,更希望可以对你有所帮助。