计量型控制图有哪些(计量型控制图和计数型控制图的区别)

一文读透计量型控制图建立与分析

今天有个小伙伴又来了一个新的问题。

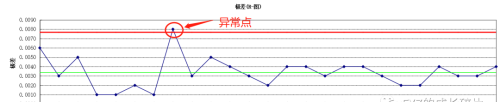

问题是这样的:“我今天把我们一个量产的产品重要尺寸根据统计数据做了SPC报告提交给领导去审核,计算得出CPK的值为1.47,按照要求已经大于了1.33,领导确说这个值没有参考意义,这是为啥呀!?”我看了一下他的报告控制图表,原来控制图表有一个异常点存在,他并没有剔除分析原因,自然计算的得出的CPK值就失去了意义。今天我们就来说一下控制图的制作与分析。

在讲解控制图之前,我们先来回顾一下上篇文章提到的CP和CPK的使用前提,然后我们再来细说控制图的制作及分析过程:

“CPK的计算必须满足过程稳定和数据正态分布两个必要条件,没有这两个必要条件所计算出来的Cp和Cpk值是不具有统计学意义的,或者说所得到的Cp和Cpk 不准确。”

那么建立控制图的分为5个步骤:

1、控制图准备

2、收集数据

3、建立控制限

4、过程控制解读

5、延长控制限

下面我们对每一个步骤如何进行来详细解读一下:

1、控制图准备

我认为准备工作,比做一件事更重要,如果你准备的很充分的话,那么我们做就会很容易。

那么我们该怎么准备呢?

首先,要建立过程环境,也就是说要想做这个控制图,首先要给条件。

第二,要定义过程,即我到底研究哪一个过程特性。所以,确定控制图的研究对象的特性是什么,那么这个特性,建议大家要选择顾客所关心的特性。

第三,要确认到底要解决什么问题?选择当前或潜在的问题区域的特性进行研究。如果一个特性控制图已经很好了,这个过程已经控制的非常稳定,就没必要检验它,研究它,因为已经很稳定了。我们解决问题,总要找最关键的,客户(往往不紧指购买产品的客户,也包含我们内部其他部门或者领导)最为关心的问题。

第四,要研究特性之间的关联性,有的特性不好研究或者说研究它花的代价很高,那么这时候怎么办呢?需要找到相关联的特性,是否满足要求,比如说汽车上的压力罐,测试的极限耐压程度,它是一个破坏性的实验,你把它测试完了,它是合格了,但是产品也废了。大家都知道,极限耐压主要还是关注它的焊接是否达到了这个要求,这时候可以通过控制它的焊接电流,焊接电压。通过控制焊接的一种参数来保证最终的结果(这个例子仅作为举例说明助大家理解)。所以有些是需要找到特性之间的关联性的,只有这样研究才会更加有意义也方便。

2、收集数据。

我们第一个步骤准备好了,我们找到了研究对象,那么下面怎么办?开始收集数据。那怎么来收集数据好?

收集数据的时候,我们要抓住两点:

首先,要确定收集多少个数据(子组容量)。要求最少要有25个子组,建议最好收集30组;

其次,要确定多长时间收集一组数据和一组收集几个数据。确定子组与子组之间的间隔时间,一个子组收集几个数据,那么还需要考虑第一个子组跟第二个组间隔多长时间收集,还有这一个子组收集五个数据,这五个数据什么时间收集。

这里重点强调一个取样原则:“组内变异小,组间变异大”原则。也就是说抽样方法就是这两句话,组间变异大,就是说子组与子组之间变化的时间要间隔长一点;组内变异小,就是说一个子组内的几个数据要连续抽样,这样变异就会少。

举个例子:每间隔两天收集一组数据(组间变异大),一组开班后连续收集前五个产品数据(组内变异小),直到收集够25组数据。

只要把这几个问题解决了,那么我们的数据收集也就没有问题了。

3、建立控制限和控制图

首先要计算每个值组的平均值或每个值组的极差,接着描点制作控制图,最后就是建立控制界限。这个我们就不展开描述了,现在利用minitab软件或者自己编制的Excel模板都可以实现,不需要我们手动计算和画图。

4、过程控制解读

我们之所以要用控制图的目的,就是要及时发现过程中出现的异常,这里所指的异常在统计学理论中就是“小概率事件”。

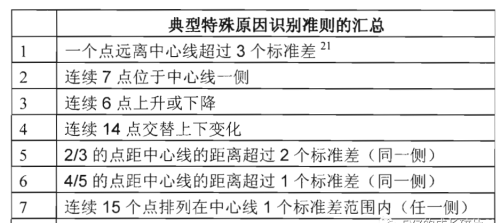

我们这里先列一些SPC手册里面的8个典型特殊原因识别准则,这8个识别准则可以总结为两类:

第一类:准则1作为首先判定原则。因为1个点超过控制限的概率为0.27%,为小概率事件。

第二类:准则2-8根据统计学原理算下来也属于小概率事件,在排列形状上就可以判定其有缺陷。

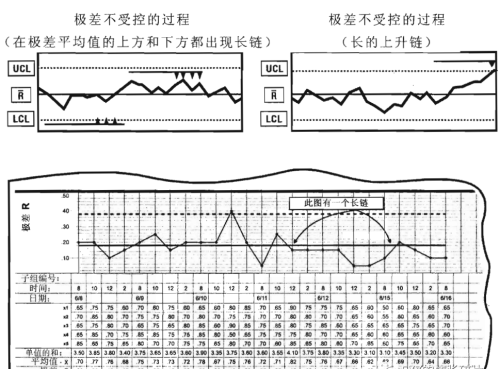

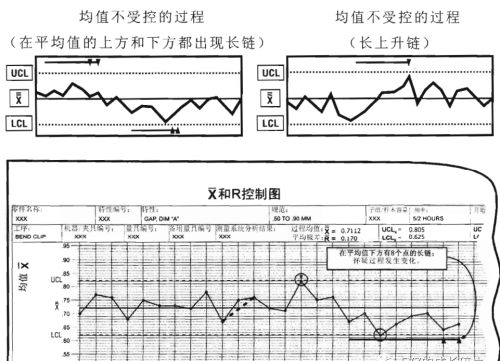

大家注意到计量型控制图控制总共有2个控制图Xbar图和R图,首先来分析R控制图,然后再分析Xbar图,这两个控制图不能违反上述的8条准则。为什么要这样呢?因为在统计分析过程中,均值被用于位置的控制统计量,极差用于变差的控制统计量。而位置的统计量的控制限依赖于变差的统计量的变化,变差的控制统计量首先被分析以检查稳定性。除非两个图都没有不受控的情形(显示特殊原因),否则一个过程是不能够成为稳定的(统计受控)。

休哈特的这8条准则记忆的时候可能比较困难,很容易忘记,那我再给大家介绍一下比较实用的判定原则:“点线面”原则。

这里多啰嗦一下,我们看一张控制图形的时候不是看它的图形变化的一种曲线,有规律还没有规律,我们反而看它是没有规律的。越是没有规律的控制图反而越是好控制图,这说明是符合随机性原则。

废话不多说了,现在开始说一下“点线面”原则。

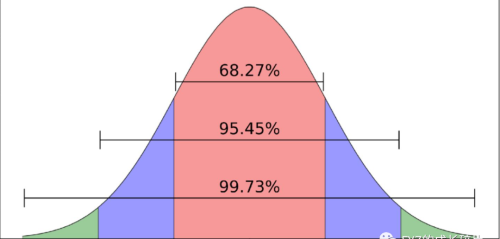

“点”原则(休哈特准则1):看这个控制图上面有没有点子超过控制界限,如果有一点或者说多个点子超过任何一条控制界限,那么认为这个控制图异常。为什么这样说?因为休哈特控制图的工作原理就是只控制99.73%,剩下还有0.27%没有控制。那么一个点子出现在控制线之外的概率是多少?因为控制图是对称的,所以出现的概率是0.135%。这是一个非常小概率事件,也就是说在这25个点事件下,发生的机会只有0.135%,我们认为是不可能发生的事件。最终认为它是异常的。 “线”原则(休哈特准则2-3)。如果在一个控制图中间,有连续7点在中心线的同一侧,连续7点上升或下降,那么我们认为这个控制图,都是异常的。我们简单分析一下连续7点在中心的同一侧也判定为异常的。一个点落在中心线一侧控制限范围内的概率为99.73%/2=49.865%,那么那么这七个点都落在中心线一侧控制限范围内的概率为(49.865%)^7=0.77%。那么发生这种机会是概率非常小的,所以判定它就是异常的,这是我们控制图的一个原理。另外两种情形这里就不展开说了,计算方法一致。

“线”原则(休哈特准则2-3)。如果在一个控制图中间,有连续7点在中心线的同一侧,连续7点上升或下降,那么我们认为这个控制图,都是异常的。我们简单分析一下连续7点在中心的同一侧也判定为异常的。一个点落在中心线一侧控制限范围内的概率为99.73%/2=49.865%,那么那么这七个点都落在中心线一侧控制限范围内的概率为(49.865%)^7=0.77%。那么发生这种机会是概率非常小的,所以判定它就是异常的,这是我们控制图的一个原理。另外两种情形这里就不展开说了,计算方法一致。

“面”原则。明显的非随机图形,应依正态分布来判断图形,正常应是有2/3点落在中间1/3的区域(±1σ的区域面积)。按照我们正态分布的趋中心的一个特点,在±1σ的范围内,它的面积是68.27%。统计讲的是大概,那么68.27%大概为2/3。所以应该有多少2/3个点子应该集中在什么中间的1/3区域,如果是这种现象,说明它是正常的,反之它就是异常的。也就是说,如果有25个点子的话,大概应该要有16个点到17个点子,集中在这个控制图的中间的1/3区域,其余的八个点子或者说九个点子分布在两侧,这就是“面”判定准则。这个不太好理解,大家不用纠结,主要记住这个结论就好!

“面”原则。明显的非随机图形,应依正态分布来判断图形,正常应是有2/3点落在中间1/3的区域(±1σ的区域面积)。按照我们正态分布的趋中心的一个特点,在±1σ的范围内,它的面积是68.27%。统计讲的是大概,那么68.27%大概为2/3。所以应该有多少2/3个点子应该集中在什么中间的1/3区域,如果是这种现象,说明它是正常的,反之它就是异常的。也就是说,如果有25个点子的话,大概应该要有16个点到17个点子,集中在这个控制图的中间的1/3区域,其余的八个点子或者说九个点子分布在两侧,这就是“面”判定准则。这个不太好理解,大家不用纠结,主要记住这个结论就好!

5、延长控制限

如果这控制图是好的,就延长控制线。这个很简单,就不多解释了。

最后再说明一点:

当第四步分析的时候控制图违反了“点线面”判定原则情况,首先把这个点子给去掉,然后重新收集数据,再重新计算控制限,一直计算到没有发生的时候为止,那么控制图才算合格的。这也是为什么建议大家在做计量型控制图的时候,一开始要多收集数据,大概30个子组的原因。就是防止收集30个子组中间,若发现有一两点出现异常的,就可以把这个异常点子给去掉,重新来计算控制。

在实际使用分析控制图的时候建议先考虑“点线面”这三条准则。休哈特其他的判定准则其实是用来做参考的,不能做你的判定的所有的依据,否则肯会加大一种虚发警报的可能性,所以实际的控制图判定稳定不稳定,“点线面”判定准则就够用了。

温馨提示:通过以上关于一文读透计量型控制图建立与分析内容介绍后,相信大家有新的了解,更希望可以对你有所帮助。