基于二次成型的剪刀柄模具技术的研究论文(基于二次成型的剪刀柄模具技术的研究)

导语:基于二次成型的剪刀柄模具技术的研究

作者:陈 军 (茂名技师学院)

文章已刊载在《模具制造》月刊,版权归作者所有,转载请注明出处,谢谢!

【摘要】塑料柄厨房剪刀由五金剪刀经过注射成型而成,二次注射的塑料手柄剪刀因为外形美观、手柄舒适倍受用户好评。通过对二次注射成型剪刀柄的模具设计技术研究,经过反复试验,达到二次注射成型的剪刀柄手感舒适、曲面圆滑美观的效果,满足了客户对剪刀柄的要求和企业的生产需求。

关键词: 剪刀柄;二次注射成型;包胶;研究

1 引言

近年来,我国厨房刀具业飞速发展,越来越多的民用刀具、厨房用刀具畅销海内外。厨房用刀具,根据其刀型和用途来分:切片刀、多用刀、面包刀等。根据刀柄的组成,主要分成:单色塑料柄、双色塑料柄、空心不锈钢柄、电木组装柄等。双色塑料柄刀具因为外形美观、手柄舒适倍受客户的好评,销量较大。

双色塑料柄刀具外形美观,因为双色塑料刀柄往往采用两种不同的塑料材料,刀柄身首次注射先经过硬质塑料注射成型,然后再由橡塑类的软质塑料注射成型,刀柄抓手位置一般由橡塑组成,手感舒适。双色塑料剪刀柄成型设计主要是以二次注射成型为主。

二次注射成型是一种特殊的塑料成型工艺,也称套啤或者包胶。与双色成型工艺有比较大的差异,二次注射成型是一种将某种塑胶原材料在一次的塑胶模具内成型后,将成型后的塑件取出,放入二次成型的模具内再次注入同种或者另外一种塑胶材料成型的工艺。

包胶模具也称二次成型,是两种塑胶材料不一定在同一台注塑机上注射,分两次成型。塑件从一副模具中出模取出后,再放入另外一副模具中进行第二次注射成型。所以,一般这种成型工艺通常由两副模具完成,而不需要专门的双色注塑机,其模具跟单色注射成型的模具结构是一样的。“包胶”实际是一种二次注射成型,塑件一般包括硬胶部分和软胶部分,在模具制造时,先制造硬胶主体,主体硬胶模具设计按正常设计程序,软胶模具设计要以硬胶成品作为参照,不用再考虑收缩,在软胶的封胶位可留多 0.07~ 0.13mm 作为预压。在生产时先生产出硬胶主体,然后把硬胶主体放入软胶模具内,进行软胶注射生产,以使工件在第二次成型时能与另一个型腔压得更紧,以达到封胶的作用。二次注射成型根据二次包胶的位置效果不同主要分为下列3种情况。

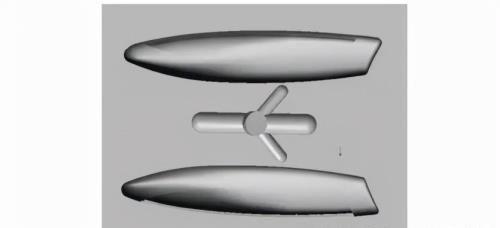

2 直接浇注包胶表面成型

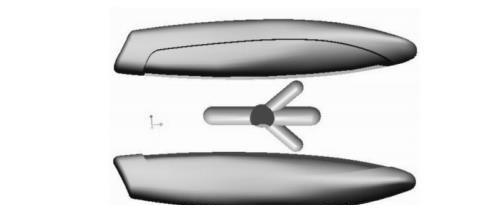

浇口位置直接开在二次包胶表面,如图1所示,这种浇口形式的模具设计简单,操作容易,成型容易并减小收缩。优点如下:

图1 直接浇注包胶表面成型

(1)截面形状简单,加工方便,能对浇口尺寸进行精细加工,表面粗糙度值小。

(2)可根据塑件的形状特点和充模需要,灵活地选择浇口位置,如框形或环形塑件,其浇口可设在外侧,也可设在内侧。

(3)由于截面尺寸小,因此去除浇口容易,痕迹小,制品无熔合线,质量好。缺点:这种成型情况对软胶表面外观容易出现如浇口瑕疵、裂纹等成型缺陷,如图2所示,软胶浇口处即使用披锋刀也很难处理完美,一定情况下影响塑件外形美观,较难满足对外形要求严格的客户要求。这种情况下就应用到以下两种位置浇口去解决问题。

图2 包胶表面浇口瑕疵

3 PP针孔浇注成型

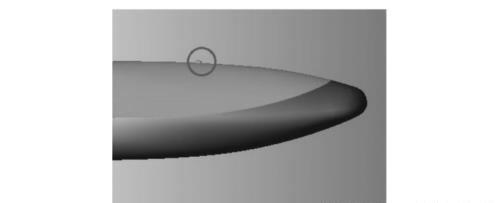

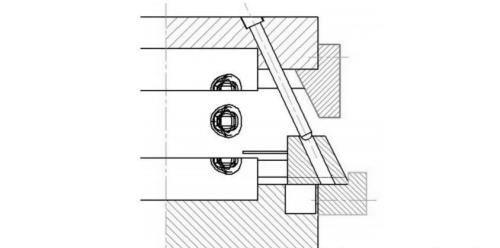

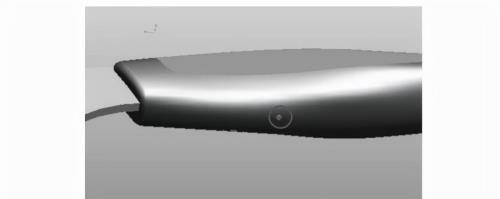

为避免软胶表面直接浇注时产生瑕疵,将浇口改在软胶的背面硬胶处进行第二次包胶注射的位置。运用斜销定模抽芯结构进行抽芯,如图3所示,在第一次注射成型PP件时的背面留一针形通孔,如图4所示。

图3 斜销定模抽芯结构

图4 PP针孔浇注成型

二次包胶注射时通过该针孔进行注射包胶,如图5所示。在硬胶面浇注,效果如图6所示有一圆点浇注痕迹。

图5 二次包胶注射图

图6 针孔浇注成型效果

特点:①软胶表面效果较好;②浇口披锋去除方便。

这种成型情况运用定模斜销抽芯结构,开模时斜销带动滑块沿着水平导轨滑动脱离针状抽芯,然后再进行塑件脱模。塑件成型效果较好,能令客户满意。

缺点:模具增设了定模斜销抽芯结构,制造成本增加。采用针管孔浇注,浇注时间较长,注射压力较高。

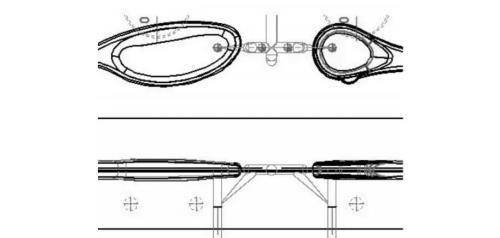

4 潜伏式浇口

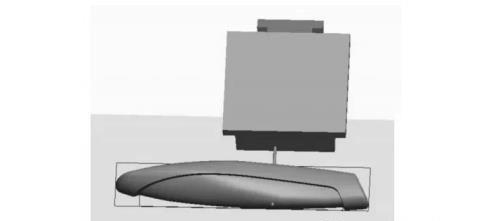

针对软胶剪刀柄的注射模结构,可采用潜伏式浇口,从里环入塑浇注,如图7所示。

图7 潜伏式浇口应用

通常,浇口位于模具的分模面上,但潜伏式浇口只有流道位于分模面上,浇口通常位于模具的动板或静板上,有时也位于模腔上,尽管其与针式浇口差别不大,但潜伏式浇口的一个好处是甚至可以应用于两板模具。当成型塑件被顶出时,浇口自动脱落。浇口在内环,不影响手柄的抓手和塑件外形的美观,可满足客户的要求。

5 包胶模容易出现的问题及解决措施

5.1 尺寸偏差

(1)在设计硬胶模具时需计算收缩率,软胶模具不需考虑收缩率,尺寸偏差与模具设计和零件加工有很大的关系。

(2)软胶部分通常都是外观要求,对于尺寸要求不是很严格,比较容易出现问题是:第一次注射成型完成后,第二次注射成型在时间配合上达不到要求,在第一次注射成型的半成品塑件放入第二次成型模具的过程中,没有将塑件放入指定位置,或者塑件位置偏移,产生压模现象,生产效率和成品率较低,这时需要调整第一模塑件的成型参数和转换时间,方可得到正确的尺寸要求。

5.2 包胶不牢

为了使两种材料粘的紧,最好使用专门的模具材料(可用 H13 或 420H),模具表面粗糙度也是其中一个因素。在调试塑件时,除开机调试防止塑件黏模、塞料,还应避免使用脱模剂。第二次注射成型时,在第一次加工成批的半成品没有立即转入二次成型加工,缴库后滞留一段时间再进行二次成型时,需要进行表面清除灰尘,及80℃~100℃的预热处理,方能有更好的包胶粘合效果。

5.3 二次成型缺胶

第一次成型要保证塑件不能有缺胶的情况发生,才能保证在第二次成型提高良品率。而第二次成型时通常使用tpe材料的软胶进行包胶,由于该材料流动性不好,所以导致成品有包裹不严实、缺边的情况发生,需要重新调试成型参数,尽量缩短注射时间和成型周期,杜绝脱胶现象的发生。

5.4 塑件成型变形

(1)第二次成型的炮筒温度取值和选材上要保证在第一次成型塑件表面融化温度之上,温差在20℃左右。

(2)在第二次成型时尽量降低保压参数或者不使用保压,避免发生接合面形状错位或者半成品翘曲变形现象。

5.5 粘定模

在第二次成型注射tpe软胶时,塑件粘定模的问题很容易发生,处理方法是在模具设计时开设拔模角度要大些,并表面做蚀纹处理。

tpe是一种热塑性弹性体材料,它触感柔软,具有高强度,高回弹性,耐温性等特征,可注射成型性能优越,无须硫化,可以循环使用,降低成本,既可以二次注射成型,与PP、PE、PC、PS、ABS等基体材料包覆粘合,也可以单独成型。

5.6软胶和硬胶的粘合性不好

生产时,要充分考虑软胶和硬胶的粘合性,对于硬胶的品种选择要做考虑。常用的硬胶有ABS、AS、PE、PP 等,常用的软胶有硅胶、PVC、TPE、TPR 等,不同的硬胶种类,需要相应软胶与之匹配,以便达到尽量好的注射成型时的粘合性能。

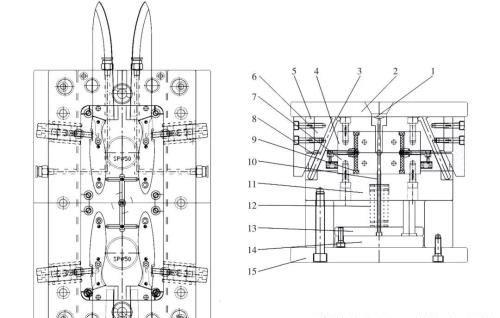

第一次成型模具结构如图8所示。

图8 第一次成型注射模结构

1.唧咀 2.定模座板 3.斜导柱 4.定模型腔

5.滑块压块 6.定模 7.动模型芯 8.滑块9.镶针

10.顶杆 11.动模 12.弹簧 13.顶杆固定板

14.顶杆垫板 15.动模座板

6 应用情况

通过以上包胶模具的技术研究和设计生产,以及对tpe等软胶材料分别和PP、PE、PC、PS、ABS等基体材料包覆粘合实验,解决了生产中的二次包胶的问题,满足企业的生产需求,顺利完成企业的生产任务,该模具深得客户的一致好评。

免责声明:本站部份内容由优秀作者和原创用户编辑投稿,本站仅提供存储服务,不拥有所有权,不承担法律责任。若涉嫌侵权/违法的,请与我联系,一经查实立刻删除内容。本文内容由快快网络小玥创作整理编辑!