如何选择零件定位基准定位方法有哪些(工件上的定位基准是如何体现的)

导语:一文讲懂零件设计中的定位基准如何选择

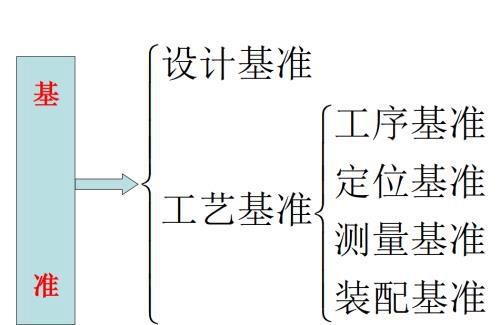

所谓基准就是零件上用以确定其他点、线、面的位置所依据的点、线、面。

设计基准

在零件图上用以确定其他点、线、面位置的基准称为设计基准。设计基准就是设计图纸上所采用的基准。

工艺基准

工件在工艺过程中所采用的基准称为工艺基准。

工艺基准包括:工序基准、定位基准、测量基准、装配基准。

工序基准

在工序图上,用以标注本工序被加工表面加工后的尺寸、形状、位置的基准称为工序基准。

换句话说,工序基准就是工序图上的基准。其所标注的加工面位置尺寸称为工序尺寸。

定位基准

加工时,使工件在机床或夹具中占据正确位置所用的基准称为定位基准。

测量基准

检验零件时,用来测量已加工表面尺寸及位置的基准称为测量基准。

装配基准

装配时,用来确定零件或部件在机器中的位置所用的基准称为装配基准。

定位基准的选择粗基准的选择 :1、相互位置原则 2、余量最小原则 3、重要表面原则 4、不重复使用原则 5、便于装夹原则

1、相互位置原则

对于同时具有加工表面与不加工表面的工件,为了保证不加工表面与加工表面之间的位置要求,应选择不加工表面作粗基准。如果零件上有多个不加工表面,则应以其中与加工面相互位置要求较高的表面作粗基准。例如零件有多个不加工表面,若表面C与表面B所组成的外圆柱面有同轴度要求时,则应选择表面C作为粗基准来加工台阶孔较为合理。

2、重要表面原则

对于零件上的某些重要表面,为了尽可能满足加工余量均匀的要求,则应选择重要表面作为粗基准。

3、余量最小原则

对于具有较多加工表面的工件,选择粗基准时,应考虑合理地分配各表面的加工余量。为满足各主要加工表面都有足够的余量这个要求,应选择毛坯余量最小的表面作粗基准。

4、不重复使用原则

粗基准应避免重复使用。在同一尺寸方向上,粗基准通常只允许使用一次,以免产生较大的定位误差。

5、便于装夹原则

选作粗基准的表面应平整,没有浇口、冒口或飞边等缺陷,以便定位可靠。

精基准的选择:

1、基准重合原则(指设计基准与定位基准重合)

2、基准统一原则(在多道加工工序中,尽量采用同一基准)

3、自为基准原则(以自身加工面为定位基准)

4、互为基准原则(两个表面间互为基准加工彼此)

5、便于装夹原则(考虑到装夹方便)

辅助基准的使用:

为了保证加工表面的位置精度,实际加工中多优先选取选择设计基准或装配基准为主要定位基准,即采用基准重合原则。但某些零件的加工,很难找到合适的定位基准或合适的统一基准,工艺技术人员就人为地制造成一种定位基准,如轴类零件加工时的中心孔。这些定位表面不是零件上工作表面,而只是由于工艺需要而作出的,这种基准称为辅助基准或工艺基准。

免责声明:本站部份内容由优秀作者和原创用户编辑投稿,本站仅提供存储服务,不拥有所有权,不承担法律责任。若涉嫌侵权/违法的,请反馈,一经查实立刻删除内容。本文内容由快快网络小婷创作整理编辑!