齿轮泵的结构和工作原理(齿轮泵构造和原理)

导语:「干货分享」齿轮泵工作原理及结构介绍

点击上方“小丸子非标机械设计”关注我们,每天学习一个机械设计相关知识点

齿轮泵

齿轮泵是液压系统中广泛采用的一种液压泵 ,它一般做成定量泵 ,按结构不同 ,齿轮泵分为外啮合齿轮泵和 内啮合齿轮泵 ,而以外啮合齿轮泵应用最广。下面以外啮合齿轮泵为例来剖析齿轮泵。

液压齿轮泵主要包括: 高压定量齿轮泵 ,高压双联齿轮泵 ,润滑泵,化工泵,双向齿轮马达 ,齿轮泵附调压阀 ,齿轮泵附升降阀 。

齿轮泵的工作原理和结构

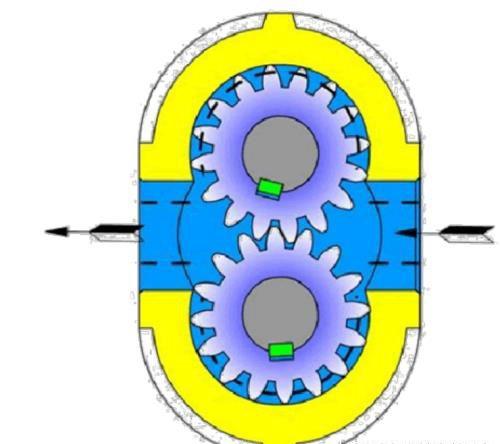

齿轮泵的工作原理如图 3-3 所示,它是分离三片式结构,三片是指泵盖 4,8和泵体 7,泵体 7内装有一对齿数相同、宽度和泵体接近而又互相啮合的齿轮 6,这对齿轮与两端盖和泵体形成一密封腔, 并由齿轮的齿顶和啮合线把密封腔划分为两部分,即吸油腔和压油腔。 两齿轮分别用键固定在由滚针轴承支承的主动轴12和从动轴 15上,主动轴由 电动机带动旋转。

图 3-3 外啮合型齿

轮泵工作原理 CB—B齿轮泵的结构如图 3-4 所示,当泵的主动齿轮按图示箭头方向旋转时,齿轮泵右侧(吸油腔)齿轮脱开啮合,齿轮的轮齿退出齿间,使密封容积增大,形成局部真空, 油箱中的油液在外界大气压的作用下, 经吸油管路、 吸油腔进入齿间。随着齿轮的旋转,吸入齿间的油液被带到另一侧,进入压油腔。这时轮齿进入啮合,使密封容积逐渐减小, 齿轮间部分的油液被挤出, 形成了齿轮泵的压油过程。齿轮啮合时齿向接触线把吸油腔和压油腔分开, 起配油作用。当齿轮泵的主动齿轮由电动机带动不断旋转时, 轮齿脱开啮合的一侧, 由于密封容积变大则不断从油箱中吸油,轮齿进入啮合的一侧,由于密封容积减小则不断地排油,这就是齿轮泵的工作原理。泵的前后盖和泵体由两个定位销 17定位,用 6只螺钉固紧如图 3-3。为了保证齿轮能灵活地转动,同时又要保证泄露最小,

在齿轮端面和泵盖之间应有适当间隙(轴向间隙),对小流量泵轴向间隙为0.025~0.04mm,大流量泵为 0.04~0.06mm。齿顶和泵体内表面间的间隙(径向间隙),由于密封带长,同时齿顶线速度形成的剪切流动又和油液泄露方向相反,故对泄露的影响较小, 这里要考虑的问题是: 当齿轮受到不平衡的径向力后, 应避免齿顶和泵体内壁相碰,所以径向间隙就可稍大,一般取 0.13~0.16mm。为了防止压力油从泵体和泵盖间泄露到泵外, 并减小压紧螺钉的拉力, 在泵体两侧的端面上开有油封卸荷槽 16,使渗入泵体和泵盖间的压力油引入吸油腔。在泵盖和从动轴上的小孔, 其作用将泄露到轴承端部的压力油也引到泵的吸油腔去,防止油液外溢,同时也润滑了滚针轴承。

图 3-4 CB —B齿轮泵的结构

1-轴承外环 2- 堵头 3- 滚子 4- 后泵盖 5- 键 6- 齿轮 7- 泵体 8-前泵盖 9- 螺钉10-压环

11-密封环 12- 主动轴 13- 键 14- 泻油孔 15-从动轴 16- 泻油槽 17- 定位销

齿轮泵存在的问题

1、 齿轮泵的困油问题齿轮泵要能连续地供油 ,就要求齿轮啮合的重叠系数 ε大于 1,也就是当一对齿轮尚未脱开啮合时 ,另一对齿轮已进入啮合 ,这样 ,就出现同时有两对齿轮啮合的瞬间 ,在两对齿轮的齿向啮合线之间形成了一个封闭容积 ,一部分油液也就被困在这一封闭容积中〔见图 3-5(a)〕,齿轮连续旋转时 ,这一封闭容积便逐渐减小 ,到两啮合点处于节点两侧的对称位置时〔见图 -5(b) 〕,封闭容积为最小 ,齿轮再继续转动时 ,封闭容积又逐渐增大 ,直到图 3-5(c)所示位置时 ,容积又变为最大。 在封闭容积减小时 ,被困油液受到挤压 ,压力急剧上升 ,使轴承上突然受到很大的冲击载荷 ,使泵剧烈振动 ,这时高压油从一切可能泄漏的缝隙中挤出 ,造成功率损失 ,使油液发热等。当封闭容积增大时 ,由于没有油液补充 ,因此形成局部真空 ,使原来溶解于油液中的空气分离出来 ,形成了气泡 ,油液中产生气泡后 ,会引起噪声、气蚀等一系列恶果。以上情况就是齿轮泵的困油现象。这种困油现象极为严重地影响着泵的工作平稳性和使用寿命。

图 3-5 齿轮泵的困油现象

为了消除困油现象 ,在 CB—B型齿轮泵的泵盖上铣出两个困油卸荷凹槽 ,其几何关系如图 3-6 所示。卸荷槽的位置应该使困油腔由大变小时 ,能通过卸荷槽与压油腔相通 ,而当困油腔由小变大时 ,能通过另一卸荷槽与吸油腔相通。 两卸荷槽之间的距离为 a,必须保证在任何时候都不能使压油腔和吸油腔互通。

按上述对称开的卸荷槽 ,当困油封闭腔由大变至最小时 (图 3-6), 由于油液不易从即将关闭的缝隙中挤出 ,故封闭油压仍将高于压油腔压力 ;齿轮继续转动,当封闭腔和吸油腔相通的瞬间 ,高压油又突然和吸油腔的低压油相接触 ,会引起冲击和噪声。于是 CB—B型齿轮泵将卸荷槽的位置整个向吸油腔侧平移了一个距离。这时封闭腔只有在由小变至最大时才和压油腔断开 ,油压没有突变 ,封闭腔和吸油腔接通时 ,封闭腔不会出现真空也没有压力冲击 ,这样改进后 ,使齿轮泵的振动和噪声得到了进一步改善。

图 3-6 齿轮泵的困油卸荷槽图 图 3-7 齿轮泵的径向不平衡力

2、 径向不平衡力

齿轮泵工作时 ,在齿轮和轴承上承受径向液压力的作用。 如图 3-7 所示 ,泵的右侧为吸油腔 ,左侧为压油腔。在压油腔内有液压力作用于齿轮上 ,沿着齿顶的泄漏油 ,具有大小不等的压力 ,就是齿轮和轴承受到的径向不平衡力。 液压力越高 ,这个不平衡力就越大,其结果不仅加速了轴承的磨损 ,降低了轴承的寿命 ,甚至使轴变形 ,造成齿顶和泵体内壁的摩擦等。 为了解决径向力不平衡问题 ,在有些齿轮泵上 ,采用开压力平衡槽的办法来消除径向不平衡力 ,但这将使泄漏增大 ,容积效率降低等。 CB—B型齿轮泵则采用缩小压油腔 ,以减少液压力对齿顶部分的作用面积来减小径向不平衡力 ,所以泵的压油口孔径比吸油口孔径要小。

齿轮泵的流量计算

齿轮泵的排量 V相当于一对齿轮所有齿谷容积之和 ,假如齿谷容积大致等于轮齿的体积 ,那么齿轮泵的排量等于一个齿轮的齿谷容积和轮齿容积体积的总和 ,即相当于以有效齿高 (h=2m)和齿宽构成的平面所扫过的环形体积 ,即:

(3-10)

式中:D为齿轮分度圆直径, D=mz(cm);h为有效齿高 ,h=2m(cm);B为齿轮宽(cm);m 为齿轮模数 (cm);z 为齿数。

实际上齿谷的容积要比轮齿的体积稍大 ,故上式中的 π 常以 3.33 代替 ,则式(3-10) 可写成:

(3-11)

齿轮泵的流量 q(1/min) 为:

(3-12)

式中: n为齿轮泵转速 (rpm); ηv 为齿轮泵的容积效率。

实际上齿轮泵的输油量是有脉动的 ,故式 (3-12) 所表示的是泵的平均输油量。

从上面公式可以看出流量和几个主要参数的关系为 :

(1) 输油量与齿轮模数 m的平方成正比。

(2) 在泵的体积一定时 ,齿数少,模数就大 ,故输油量增加 ,但流量脉动大 ;齿数增加时,模数就小 ,输油量减少 ,流量脉动也小。用于机床上的低压齿轮泵 ,取z=13~19,而中高压齿轮泵 ,取 z=6~14,齿数 z<14时 ,要进行修正。

(3) 输油量和齿宽 B、转速 n成正比。一般齿宽 B=(6~10)m;转速 n为 750r/min :1000 r/min 、1500r/min, 转速过高,会造成吸油不足 ,转速过低,泵也不能正常工作。一般齿轮的最大圆周速度不应大于 5~6m/s。

高压齿轮泵 的特点

上述齿轮泵由于泄漏大 (主要是端面泄漏 ,约占总泄漏量的 70%~80%),且存在径向不平衡力 ,故压力不易提高。高压齿轮泵主要是针对上述问题采取了一些措施 ,如尽量减小径向不平衡力和提高轴与轴承的刚度 ;对泄漏量最大处的端面间隙 ,采用了自动补偿装置等。下面对端面间隙的补偿装置作简单介绍。

1. 浮动轴套式图 3-8(a) 是浮动轴套式的间隙补偿装置。它利用泵的出口压力油 ,引入齿轮轴上的浮动轴套 1的外侧 A腔 ,在液体压力作用下 ,使轴套紧贴齿轮3的侧面 ,因而可以消除间隙并可补偿齿轮侧面和轴套间的磨损量。 在泵起动时 ,靠弹簧 4来产生预紧力 , 保证了轴向间隙的密封。

图3-8

2. 浮动侧板式浮动侧板式补偿装置的工作原理与浮动轴套式基本相似 ,它也是利用泵的出口压力油引到浮动侧板 1的背面〔见图 3-8(b) 〕 ,使之紧贴于齿轮 2的端面来补偿间隙。起动时 ,浮动侧板靠密封圈来产生预紧力。

3. 挠性侧板式图 3-8(c) 是挠性侧板式间隙补偿装置 ,它是利用泵的出口压力油引到侧板的背面后 ,靠侧板自身的变形来补偿端面间隙的 ,侧板的厚度较薄 ,内侧面要耐磨 (如烧结有 0.5~0.7mm的磷青铜 ), 这种结构采取一定措施后 ,易使侧板外侧面的压力分布大体上和齿轮侧面的压力分布相适应。 图 3-9 内啮合齿轮泵工作原理

点击上方“小丸子非标机械设计”关注我们,每天学习一个机械设计相关知识点免责声明:本站部份内容由优秀作者和原创用户编辑投稿,本站仅提供存储服务,不拥有所有权,不承担法律责任。若涉嫌侵权/违法的,请反馈,一经查实立刻删除内容。本文内容由快快网络小娴创作整理编辑!