模流分析moldflow软件(模流分析软件有哪些)

导语:模流分析软件Flow 3D在航空领域助力零件压铸设计的改进-马路科技

高压压铸件生产商 Littler Diecast Corporation 最近借助Folw 3D金属模流分析软件能够重新设计和压铸用于航空航天应用的电气开关框架。 以前由不同的制造商生产,大量铸件存在缺陷问题,需要进行新设计以降低废品率。 Littler Diecast 借助Flow 3D软件重新压铸设计的零件能够证明他们可以通过模拟查明缺陷,而无需事先了解问题。 这给客户留下了深刻的印象,足以让他们获得这份工作。

识别问题Identifying the Problem

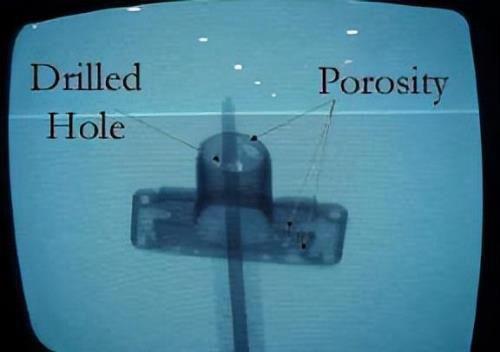

该开关由 A380 铝铸造而成,尺寸约为 1 ¼” x 1” x 1/2”。 Littler Diecast 发现孔隙度问题在两个位置困扰着零件:板和烟囱。 这得到了客户的证实。 由于零件填充的方式,每个位置都形成了孔。 流动将通过如图 1 所示的单个浇口进入,喷射到板的远端,然后回填,捕获由于早期凝固而不会总是关闭的气穴。 在烟囱中发现了同样的问题:流体会喷射到最大程度,然后回填,产生无法通过分型线排出的滞留空气。

原始零件的 X 射线,显示气孔问题

图 1:具有单个门的原始设计。 绘图按速度大小着色。

图 2:具有三个门的最终设计。 绘图按速度大小着色。

原始零件设计The Original Part Design

该零件的原始设计还存在其他问题。 锁紧垫圈槽和板底密封面周围有很多模具腐蚀。 位于零件角落的溢流不足以让缺陷流出。 使用 CFD软件FLOW-3D,Littler Diecast 能够分析流动行为并直观地确定发生了什么。 对于这么小的零件,由于薄截面的快速冷却,早期凝固是一个问题。 如果流体喷射穿过零件并返回,则流体有更多时间冷却并产生滞留空气。 最好让最热的液体最后进来。 考虑到这一点,Littler Diecast 能够在软件的帮助下测试许多想法,并实现了将问题可能性降至最低并最大化工艺窗口的设计。

最终零件设计The Final Part Design

在金属模流分析软件Flow 3D的帮助下,Littler Diecast Corporation 进行三项重大设计更改,零件质量得到了极大的提高。 首先,重新设计了浇口和流道,使流体通过三个浇口以全新的方向进入。 这与产生更大溢流的第二个设计更改相结合,意味着板中的回流要少得多,从而允许最热的流体最后进入。 第三,改变了闸门的接近角度和位置,这有助于防止烟囱倒流。 这种新设计还降低了新工具中模具腐蚀的可能性。 相反,流体会喷射到用于烟囱中心孔的芯销上。

芯销很容易更换,比修复模具钢更快、更便宜。 所有这些设计更改都发生在任何新模具钢被切割之前,如果在模具生产后发现问题,则无需进行昂贵的工程更改过程。

物理验证Physical Verification

在生产工具试运行后,Litler Diecast 能够通过短镜头、X 射线和破坏性测试来验证设计更改。 短镜头显示了一个平衡的跑步者,并且在 X 射线中没有可见的孔隙。 断裂测试显示一致的晶粒结构,没有空隙,表明故障是由于材料的强度而不是铸造缺陷造成的。

从车间拾取的样品最终零件的不同角度的 X 射线。

免责声明:本站部份内容由优秀作者和原创用户编辑投稿,本站仅提供存储服务,不拥有所有权,不承担法律责任。若涉嫌侵权/违法的,请反馈,一经查实立刻删除内容。本文内容由快快网络小竹创作整理编辑!