模具浇口是什么(模具浇口种类及要点)

导语:模具技术专题:浇口的最终选择结果是矛盾体最后妥协的结果吗?

浇口的选择:其实是矛盾体最后妥协的结果

上章大概介绍了浇口的作用和常见浇口形式的优缺点,其中我有谈到浇口的形式和位置是多方面的因素影响的,最后的选择其实是矛盾体最后妥协的结果,主要还是看你目前对产品的关注度哪个更高才能决定最终的结果。上面的话有点绕口搞脑子下面我用一个具体的实例来解释这段话,让大家对浇口形式选择、位置选择有一个不一样的认识

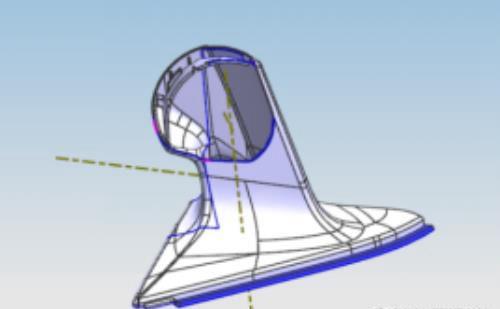

产品是一个后视镜的护罩(Basecover):

Basecover

护罩是个外观件在产品的性能需求里是:1:防紫外线 2:连接支座(支座:连接后视镜镜头和车身的作用,抗震动、刚性要求高)起到装饰作用,需要皮纹或是喷漆,满足个性化需求

模具结构:1: layout 1+1 2:前模1隧道滑块 3:后模2滑块 4:斜顶2个

常规设计选材为:1:ASA 需要做皮纹 2:ABS+PC 需要喷漆

降成设计选材:1:PP+30%GF

对于常规设计选材:

由于材料ABS/PC 和ASA材料流动性差异不大,注塑的缺陷差异不大因此选择的浇口形式和位置是一样的;

以前的模具浇口可以选择:1:潜浇口 2:侧浇口

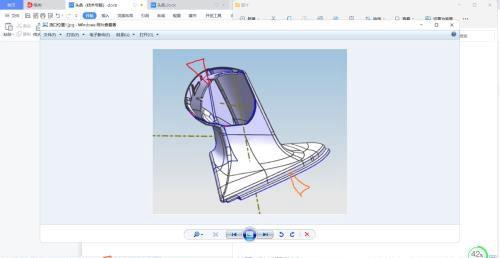

以前的模具开发浇口选择的位置有2个位置如图红色&橙色三角形位置:

模具开发浇口选择的位置有2个位置

蓝色面装配后会被密封条盖住

1:2个位置都遵守了流动平衡的原则,但是流程来看的话红色位置处于劣势,熔接线也会在表面上也处于劣势

2:潜浇口在红色位置无法实现,需要用针阀热流道或是针点热流道这样1+1的模具成本增加比较大,而且由于前模有隧道滑块,需要有一次分型,如果使用热嘴需要考虑保护套和防流延因此模具设计&加工成本急剧升高

3:橙色位置潜浇口和侧浇口都可以使用;侧浇口需要后到作业去浇口,潜浇口在浇口表面容易产生外观缺陷

4:两个位置的浇口通过模流分析发现,产品的变形是左右两侧末端上翘而且比较一致,我们通过预变形和装配关系解决此问题

5:产品蓝色面区域在装配后会被密封条盖住,因此此区域外观轻微缺陷可以接受

结合上面5点:变形均匀我们可以通过预变形解决,因此我们优先考虑外观熔接线不要在可视面上,注塑的流程尽量短,降低注塑的压力和及注塑时间,潜伏式浇口自动切断浇口可以实现自动化生产;因此最后我们采用潜浇口,位置放在橙色位置,所以说浇口的选择是矛盾体最后妥协的结果,主要看我们关注点在哪里,不同位置和形式有不同的优缺点

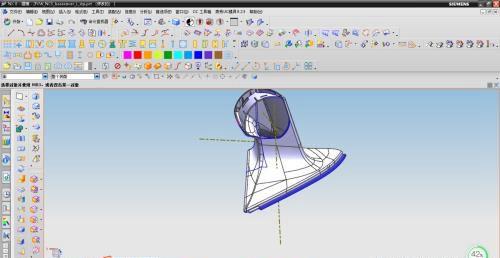

上面例子大家看完感觉这个产品的浇口位置和形式我知道怎么选了,其实不然,今天客户需要降成,我需要选择PP+30% GF材料

还选用橙色位置和潜浇口可以吗?

显然不行:

1:PP+30%GF 材料比ASA或是ABS/PC 韧性差,易断浇口;玻纤对浇口的腐蚀严重,使用寿命不长。潜浇口不太适合

2:含玻纤的材料需要高速高压产品表面才能符合要求;这样潜浇口对材料的剪切会造成材料分解,还会造成排气不良烧焦。潜浇口不太适合

以上原因决定PP+30%GF的材料需要侧浇口才比较合适

3:通过模流分析产品变形由于材料变更,如果浇口位置还在橙色位置的话左右两侧的变形量和趋势非线性了,变成扭曲的了,主要是玻纤的分布、取向问题让它的变形没有向ASA一样的线性了。因此浇口位置也不合适了

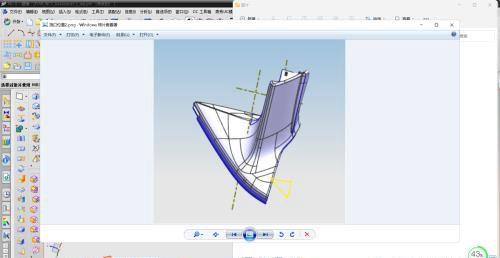

最后浇口位置选择在下图黄色三角位置处,最终产品外观和变形均在可已接收的范围

浇口位置选择在黄色三角位置处

通过上面这个产品:我们通过模具、材料、产品需求、注塑控制等方面的分析研究了如何选择浇口形式和位置;然后通过同一产品不同原材料来研究如何选择浇口形式和位置。大家是否能接受浇口的最终选择结果是矛盾体最后妥协的结果呢?

这里也给大家一个重要的启示:技术除了经验的积累还需要理论的指导,其实理论的指导是起到主导作用的;在20年前模具行业还是经验为主但是今天需要转变观念了。

我目前公司就有很多博士和研究生如浙大、交大、川大、合工大等,但是其中有一些人在处理技术事情和解决问题时,自己不知道需要什么数据,有了数据但不知道怎么分析,然后叫一个现场初中生告诉他以前怎么解决这种问题,最后不用分析就说现场是这么干的,我们就需要这样去解决这个问题。哎,这是不是大学扩招的悲哀呢? 聊远了但值得深思!!!

希望看到这里的朋友给予评论、点赞、转发、加关注

免责声明:本站部份内容由优秀作者和原创用户编辑投稿,本站仅提供存储服务,不拥有所有权,不承担法律责任。若涉嫌侵权/违法的,请反馈,一经查实立刻删除内容。本文内容由快快网络小洁创作整理编辑!