薄钣金件焊接方式(钣金操作时金属薄板连接的方法主要有)

导语:钣金工艺措施!浅谈薄板趁孔标注及加工,体现其工艺的优劣势

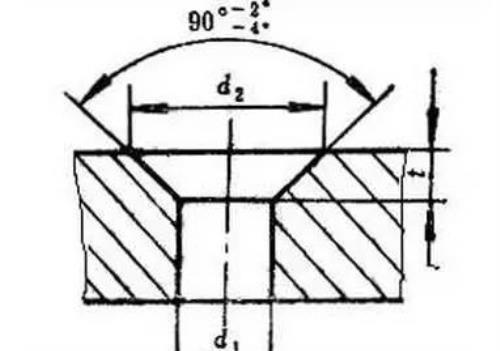

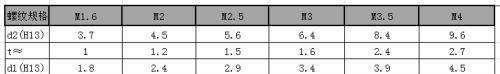

今天主要给大伙分享的是关于钣金薄板沉孔标注方面的相关知识,对于钣金薄板沉孔标注通常我们考虑的都是计算法。即根据实际使用需求,考虑是满足d2或者d1时,甚至d2、d1同时考虑时,根据板厚来重新设定d2、d1值。这当然会有优势但也必不可少会出现一些缺点:

1、实际加工时,加工最后所得仍然不能满足所设定的尺寸,使这种设定形同虚设;

(在实际加工时,理论板厚并不为实际板厚,板厚通常会有一定误差,使得即使加工者严格按照图纸加工,仍然使得加工尺寸和标注尺寸存在偏差。)

实际加工中,通常所用的沉孔钻头并不是专用的沉孔钻,许多都是使用普通118°钻头磨出“90°”,这样的“90°”是不可靠的,甚至有的直接使用普通118°钻头来做沉孔,这样必然会使得加工尺寸不能满足设定。

2、会让加工者可能对设定的d2、d1值产生疑惑,不明白设计者的真实意图。

(当d1或者d2甚至d1、d2同时更改的情况下,加工者可能会产生疑惑——设计者究竟是要放几个的沉头螺钉,或者有其它用途?)

那么,在这种情况下,从设计标注的角度来看,应该如何标注呢?我们先看看沉头螺钉、半沉头螺钉沉孔尺寸(GB/T 152.2-1988) 。(注:截取部分)

按照该标准,只有板厚大于t值的情况下,才能够满足其它尺寸。

但在实际使用过程中,通常需要在1.5及1个厚的板料上加工沉孔。此时板厚小于t值,必然无法满足此标准的尺寸,因此我们通常去考虑计算法。

但在薄板沉孔的标注中,个人认为还是按照标准来进行标注比较合适。

优点:

1、可以清晰地告诉加工者,真实意图;

(按照标准进行标注,加工者一看就能够明白设计者没有其它什么可能的意图,就是放沉头螺钉,并且能够清楚地知道是放多大的沉头螺钉。)

2、方便加工者在实际加工时的把握,也便于加工后产品的正常使用。

(通常我们在沉孔中并没有什么特殊要求,沉头螺钉沉下去,不穿过,即为合格。对于尺寸方面不会有过于苛刻的要求,也很难对这些尺寸进行检测。)

当然,加工方面要注意以下几点 :

加工者拿到图纸,看见薄板上的沉孔标注为标准标注后,不应拘泥于标注的尺寸,应该明白设计者对于该沉孔的用途,准备放置多大的沉头螺钉。如同标注中的螺孔M2、M3之类,能够清楚明白,并使得加工结果满足需求。 在加工时,应该注意:

1、薄板厚度适合时,即保证螺钉不会穿过时,应优先满足大圆即d2尺寸,以保证螺钉可以沉入;

2、薄板厚度较小,螺钉可能穿过时,可不满足d2尺寸,但应尽量使得沉头螺钉标准中的最大尺寸螺钉可以沉入;

3、薄板厚度过小,螺钉可能穿过时,沉头螺钉仍然无法沉入,应与设计者进行沟通协商解决。

以上,欢迎动动手分享及收藏!

免责声明:本站部份内容由优秀作者和原创用户编辑投稿,本站仅提供存储服务,不拥有所有权,不承担法律责任。若涉嫌侵权/违法的,请反馈,一经查实立刻删除内容。本文内容由快快网络小面创作整理编辑!