氧化铁红的制备方法(氧化铁红制作工艺)

导语:氧化铁红制备制造工艺流程 提升性能

氧化铁红是一类应用广泛的红色无机颜料。现在通过不同方法来提高其应用性能是降低其工业用量及降低工业成本的主要途径,主要通过改进生产工艺以控制α-Fe2O3的晶形、颗粒形貌和颗粒尺寸以及对其进行表面改性等方法来提高其应用性能。而制备廉价矿物为包核、氧化铁红颗粒为包膜的复合材料是有效的途径之一。本研究以氧化铁红和煅烧硅藻土为原料,利用机械力化学法在湿法研磨体系中制备以煅烧硅藻土为包核物、氧化铁红为包膜物的复合粉体材料,并通过设计正交试验确定了制备复合颜料的优化工艺条件,同时对优化条件下制备的复合粉体的颜料性能进行了表征分析.

实验仪器

介质搅拌磨,2L,赛诺氧化锆珠,TLJ-2型电动增力搅拌器,

样品制备工艺流程

设计了4因素(分散剂用量、氧化铁红比例、复合时间及研磨转速)4水平的正交实验。首先在料浆浓度为50%、赛诺氧化锆珠/物料质量比5∶1、搅拌速度1200r/min及适量分散剂的条件下机械力粉碎煅烧硅藻土3h。其后,按照实验设定的氧化铁红比例称取氧化铁红并在料浆浓度为50%、适量分散剂的条件下分散30min。将分散好的氧化铁红浆体以及赛诺氧化锆珠加入到煅烧硅藻土机械力活化体系中进行复合。最后,筛分赛诺氧化锆珠与复合粉体,将浆料烘干后打散以备检测。

样品性能表征

以遮盖力为表征手段对正交试验制备的样品进行表征分析,从而确定优化工艺条件。利用S-3500N型扫描电子显微镜(SEM)对研磨3h的煅烧硅藻土和优化条件下制备的煅烧硅藻土/氧化铁红复合粉体样品进行颗粒形貌的表征,并以遮盖力、吸油量、颜料Lab值(采用SP60型Lab色度仪)为指标表征优化条件下制备的复合粉体的颜料性能。

结果与讨论3.1正交试验

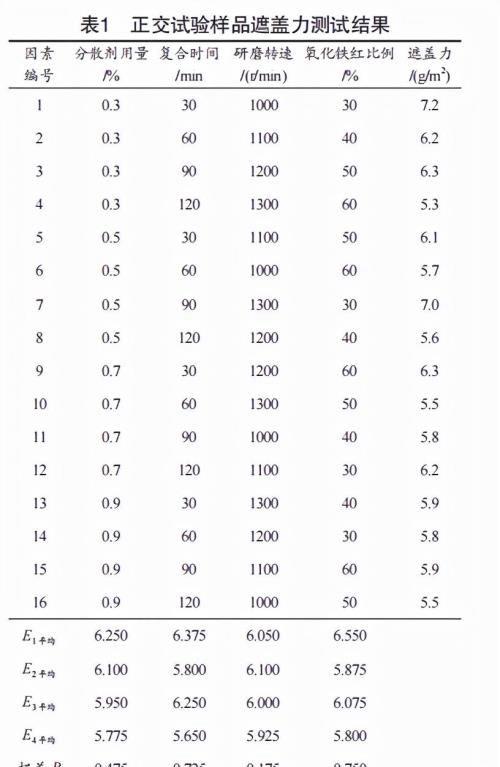

4因素4水平的正交试验结果及极差分析见表1。根据对表1的分析可知,各因素对复合粉体遮盖力的影响显著性顺序为:氧化铁红比例>复合时间>分散剂用量>研磨转速。而制备煅烧硅藻土/氧化铁红复合粉体的最佳工艺参数为:分散剂用量为0.9%,氧化铁红比例为60%,复合时间为120min、研磨转速1300r/min。由于氧化铁红比例为40%和60%时,两者对复合粉体应用效果(遮盖力)的影响极相近,因此从成本角度考虑选择氧化铁红比例为40%。而由于研磨转速对遮盖力的影响极小,从仪器有效利用的角度选择了转速为1200r/min。由以上分析最终确定制备煅烧硅藻土/氧化铁红复合粉体的优化工艺参数为分散剂用量0.9%、氧化铁红比例为40%、复合研磨时间120min、研磨转速1200r/min。

优化实验

根据以上得出的优化条件制备煅烧硅藻土/氧化铁红复合粉体。研磨3h的煅烧硅藻土及氧化铁红复合粉体的颗粒形貌见图2。复合粉体及氧化铁红的颜料性能对比见表2。从图2a可知,经湿法机械力研磨后,煅烧硅藻土颗粒细化至5μm以下,孔隙结构基本破坏。从图2b可发现,在破碎后的煅烧硅藻土颗粒表面上均匀吸附了大量球状细颗粒。结合图1b可知,在煅烧硅藻土颗粒表面上包覆的球状细颗粒为氧化铁红。

根据表2可知,优化条件下制备的煅烧硅藻土/氧化铁红复合粉体的遮盖力及吸油量与氧化铁红颜料相应数据的比值分别为1.04和1.20。而通过对两者的颜料Lab值测定结果发现,相比于氧化铁红颜料,复合粉体的亮度(L值)提高3.5%、红色度(a值)提高4.9%,两者的色差值为2.86。这说明通过机械力化学法制得了与氧化铁红颜料性能相近的复合粉体材料

结论

研究表明,在湿法研磨体系中利用机械力化学法可以制备出均匀包覆着氧化铁红颗粒的核-壳型煅烧硅藻土/氧化铁红复合粉体。而制备复合粉体的各影响因素的显著性依次为:氧化铁红比例>复合时间>分散剂用量>研磨转速。2.机械力化学法制备复合粉体的优化工艺参数为:分散剂用量0.9%、氧化铁红比例为40%、复合研磨时间120min、研磨转速1200r/min。在此条件下制备的煅烧硅藻土/氧化铁红复合粉体与氧化铁红颜料的遮盖力及吸油量的比值分别为1.04和1.20,此外,前者的亮度和红色度分别提高了3.5%和4.9%。说明通过机械力化学法制备出了颜料性能与氧化铁红颜料相近的复合粉体。

本文内容由小萱整理编辑!